Der 3D-Druck ist einer von verschiedenen Prozessen, bei denen Material unter Computersteuerung verbunden oder verfestigt wird, um ein dreidimensionales Objekt zu erzeugen, wobei Material zusammengefügt wird (wie beispielsweise flüssige Moleküle oder Pulverkörner, die miteinander verschmolzen werden). 3D-Druck wird sowohl im Rapid Prototyping als auch in der additiven Fertigung eingesetzt. Objekte können fast jede Form oder Geometrie haben und werden typischerweise unter Verwendung von digitalen Modelldaten von einem 3D-Modell oder einer anderen elektronischen Datenquelle, wie einer AMF-Datei (additive manufacturing file) (gewöhnlich in sequentiellen Schichten) erzeugt. Es gibt viele verschiedene Technologien, wie Stereolithographie (SLA) oder Fused Deposit Modeling (FDM). Anders als bei einem Material, das bei einem herkömmlichen Bearbeitungsprozess entfernt wird, erzeugt der 3D-Druck oder die Additive Fertigung ein dreidimensionales Objekt aus einem Computer-Aided Design (CAD) -Modell oder einer AMF-Datei, üblicherweise durch sukzessives Hinzufügen von Material Schicht für Schicht.

Der Begriff „3D-Druck“ bezog sich ursprünglich auf ein Verfahren, bei dem ein Bindermaterial Schicht für Schicht mit Inkjet-Druckerköpfen auf ein Pulverbett aufgetragen wird. In jüngerer Zeit wird der Begriff in der populären Sprache verwendet, um eine breitere Vielfalt von additiven Fertigungstechniken zu umfassen. Vereinigte Staaten und globale technische Standards verwenden den offiziellen Begriff der additiven Fertigung in diesem weiteren Sinne.

Allgemeine Grundsätze

Modellieren

3D-druckbare Modelle können mit einem Computer-Aided-Design-Paket (CAD-Paket), einem 3D-Scanner oder einer einfachen Digitalkamera und Photogrammetrie-Software erstellt werden. 3D-gedruckte Modelle, die mit CAD erstellt wurden, führen zu weniger Fehlern und können vor dem Drucken korrigiert werden, was eine Überprüfung des Designs des Objekts vor dem Drucken ermöglicht. Das manuelle Modellieren von geometrischen Daten für 3D-Computergrafiken ähnelt dem plastischen Gestalten wie dem Modellieren. Beim 3D-Scannen werden digitale Daten über die Form und das Erscheinungsbild eines realen Objekts gesammelt, um daraus ein digitales Modell zu erstellen.

Drucken

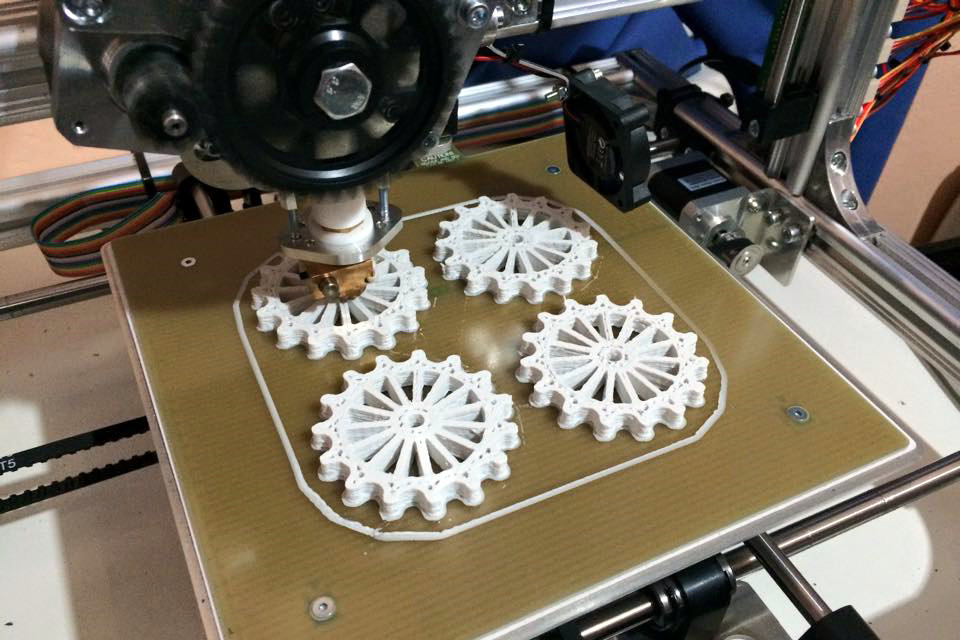

Timelapse-Video eines Hyperboloid-Objekts (entworfen von George W. Hart) aus PLA mit einem RepRap „Prusa Mendel“ 3D-Drucker für die Abscheidung von geschmolzenem Polymer

Bevor ein 3D-Modell aus einer STL-Datei gedruckt wird, muss es zunächst auf Fehler überprüft werden. Die meisten CAD-Anwendungen erzeugen Fehler in den STL-Ausgabedateien der folgenden Typen:

Löcher;

Gesichter Normalen;

Selbstkreuzungen;

Lärmschalen;

vielfältige Fehler.

Ein Schritt in der STL-Generation, bekannt als „Reparatur“, behebt solche Probleme im ursprünglichen Modell. Im Allgemeinen weisen STLs, die aus einem Modell erzeugt wurden, das durch 3D-Scannen erhalten wurde, häufig mehr dieser Fehler auf. Dies liegt daran, wie das 3D-Scannen funktioniert – wie es oft bei der Punkt-zu-Punkt-Erfassung der Fall ist, wird die Rekonstruktion in den meisten Fällen Fehler enthalten.

Nach der Fertigstellung muss die STL-Datei von einer Software namens „Slicer“ verarbeitet werden, die das Modell in eine Reihe von dünnen Schichten konvertiert und eine G-Code-Datei mit Anweisungen für einen bestimmten Typ von 3D-Drucker (FDM) erstellt Drucker). Diese G-Code-Datei kann dann mit der 3D-Druck-Client-Software gedruckt werden (die den G-Code lädt und damit den 3D-Drucker während des 3D-Druckprozesses anweist).

Die Druckerauflösung beschreibt die Schichtdicke und die X-Y-Auflösung in dpi (dots per inch) oder Mikrometer (μm). Die typische Schichtdicke beträgt etwa 100 μm (250 DPI), obwohl einige Maschinen Schichten bis zu 16 μm (1.600 DPI) drucken können. Die X-Y-Auflösung ist vergleichbar mit der von Laserdruckern. Die Partikel (3D-Punkte) haben einen Durchmesser von etwa 50 bis 100 μm (510 bis 250 DPI). Bei dieser Druckerauflösung wird durch Angabe einer Gitterauflösung von 0,01-0,03 mm und einer Sehnenlänge ≤ 0,016 mm eine optimale STL-Ausgabedatei für eine gegebene Modell-Eingabedatei generiert. Die Angabe einer höheren Auflösung führt zu größeren Dateien ohne Erhöhung der Druckqualität.

Die Konstruktion eines Modells mit modernen Methoden kann je nach verwendeter Methode, Größe und Komplexität des Modells zwischen mehreren Stunden und mehreren Tagen dauern. Additive Systeme können diese Zeit in der Regel auf wenige Stunden verkürzen, obwohl sie je nach Maschinentyp und Größe und Anzahl der gleichzeitig produzierten Modelle sehr unterschiedlich ist.

Herkömmliche Techniken wie das Spritzgießen können für die Herstellung von Polymerprodukten in hohen Mengen kostengünstiger sein, aber die additive Fertigung kann bei der Herstellung relativ kleiner Teilemengen schneller, flexibler und kostengünstiger sein. Mit 3D-Druckern können Designer und Konzeptentwicklungsteams Teile und Konzeptmodelle mit einem Desktop-Drucker erstellen.

Scheinbar paradoxe, komplexere Objekte können für die 3D-Druckproduktion günstiger sein als weniger komplexe Objekte.

Methoden

Eine große Anzahl konkurrierender Technologien ist für den 3D-Druck verfügbar; Ihre Hauptunterschiede liegen in der Art und Weise, in der die verschiedenen Schichten zur Herstellung von Stücken verwendet werden. Einige Verfahren verwenden das Schmelzen oder Erweichen des Materials zur Herstellung der Schichten, beispielsweise das selektive Lasersintern (SLS) und das Schmelzablagerungsmodellieren (FDM), während andere flüssige Materialien abscheiden, die mit unterschiedlichen Technologien verfestigt werden. Im Fall der Herstellung von laminierten Gegenständen werden dünne Schichten geschnitten, um geformt und miteinander verbunden zu werden.

Jede Methode hat ihre eigenen Vor- und Nachteile; Aus diesem Grund bieten einige Firmen an, nach den Prioritäten des Kunden zwischen Pulver und Polymer als Material für die Herstellung des Werkstücks zu wählen. Im Allgemeinen sind die Geschwindigkeit, die Kosten des gedruckten Prototyps, die Kosten des 3D-Druckers, die Auswahl und die Kosten der Materialien sowie die Möglichkeit, die Farbe zu wählen, die wichtigsten Überlegungen.

| Nett | Technologien | Materialien |

|---|---|---|

| Extrusion | Modellierung durch geschmolzene Abscheidung (FDM) | Thermoplastische Kunststoffe (zB PLA, ABS, HDPE, thermoplastisches Polyurethan | TPU) eutektische Metalle, essbare Materialien |

| Garn | Elektronenstrahlerzeugung (EBF) | Fast jede Legierung |

| Granuliert | Direkte Metallsinterung mit Laser (DMLS) | Fast jede Legierung |

| Elektronenstrahlfusion (EBM) | Titanlegierungen | |

| Selektives Hitzesintern (SHS) | Thermoplastisches Pulver | |

| Selektives Lasersintern (SLS) | Thermoplastische Kunststoffe, Metallpulver, Keramikpulver | |

| Bindungsprojektion (DSPC) | Besetzung | |

| Laminieren | Laminat von Schichten (LOM) | Papier, Aluminiumfolie, Kunststoffbeschichtung |

| Photochemisch | Stereolithographie (SLA) | Photopolymer |

| Photopolymerisation durch ultraviolettes Licht (SGC) | Photopolymer |

Spritzdruck

Ein 3D-Druckverfahren besteht aus dem System des Druckens durch Injektion. Der Drucker erstellt das Schicht-zu-Schicht-Modell, indem er eine Schicht des Abschnitts des Teils verteilt. Der Vorgang wird wiederholt, bis alle Schichten gedruckt sind. Diese Technologie ist die einzige, die das Drucken von Prototypen in voller Farbe ermöglicht und auch zusätzliche Ebenen oder Vorsprünge erlaubt.

Modellierung durch Flussmittelabscheidung

Unter Verwendung von zuvor extrudierten Filamenten verwendet die von Stratasys entwickelte Technologie zur Flussmittelabscheidung eine Düse, um geschmolzenes Material Schicht für Schicht auf einer Trägerstruktur abzuscheiden. Es ist im traditionellen Rapid Prototyping weit verbreitet und hat sich aufgrund seiner geringen Kosten im Inland sehr beliebt gemacht.

Ein anderer Ansatz besteht darin, das Druckmedium auf einer granularen Basis selektiv zu fusionieren. Bei dieser Variante dient das nichtgeschmolzene Medium als Träger für die Vorsprünge und dünnen Wände des herzustellenden Stücks, wodurch die Notwendigkeit von temporären Hilfsträgern verringert wird. Typischerweise wird ein Laser verwendet, um das Medium zu sintern und den Feststoff zu bilden. Beispiele hierfür sind das selektive Lasersintern und das direkte Lasermetallsintern (DMLS) mit Metallen. Eine letzte Variante besteht darin, ein Kunstharz zu verwenden, das mit LED-Licht erstarrt.

Lichthärtend

Stereolithographie

Die SLA-Technologie verwendet flüssige Photopolymerharze, die sich verfestigen, wenn sie dem von einem ultravioletten Laser emittierten Licht ausgesetzt werden. Auf diese Weise werden übereinander liegende Schichten aus festem Harz erzeugt, die das Objekt erzeugen.

Photopolymerisation durch ultraviolettes Licht

Bei der Photopolymerisation mit ultraviolettem Licht, SGC, wird ein Gefäß aus flüssigem Polymer unter kontrollierten Bedingungen dem Licht eines DLP-Projektors ausgesetzt. Das exponierte flüssige Polymer härtet aus; Die Montageplatte bewegt sich in kleinen Schritten nach unten und das Polymer wird wieder belichtet. Der Prozess wird wiederholt, bis das Modell konstruiert ist. Das verbleibende flüssige Polymer wird dann aus dem Behälter entfernt, wobei nur das feste Modell zurückbleibt.

Photopolymerisation durch Absorption von Photonen

Ultra-kleine Merkmale können durch die Technik der 3D-Mikrofabrikation erreicht werden, durch den Photopolymerisationsmechanismus durch Absorption von Photonen. In dieser Variante wird das gewünschte 3D-Objekt auf einem Gelblock mit einem Laser aufgetragen. Aufgrund der optischen Nichtlinearität der Photoanregung wird das Gel nur an den Stellen ausgehärtet und erstarrt, an denen der Laser fokussiert ist; Nach dem Laserstadium wird das restliche Gel gewaschen. Diese Technik bietet Größen von weniger als 100 nm, die einfach in komplexen Strukturen von beweglichen Teilen wie in festen hergestellt werden können.

Drucken mit Eis

Kürzlich wurden Techniken entwickelt, die durch eine kontrollierte Abkühlung von behandeltem Wasser in der Lage sind, einen authentischen 3D-Druck mit Eis als Material zu erzeugen.

Obwohl es sich um eine Technologie in der Entwicklung handelt und ihre langfristigen Vorteile noch nicht abzusehen sind, scheint die Einsparung von spezifischem Material für das Drucken unabhängig von den Kosten des Verfahrens einer von ihnen zu sein.

Materialien

3D-Drucker können kein Material verwenden, es gibt eine große Vielfalt für den Druck, wie zum Beispiel: transparent, farbig, opak, flexibel, starr, hohe Temperatur und Beständigkeit. Diese Art von Materialien befriedigt die Bedürfnisse visuell und taktil, außerdem sind sie sehr widerstandsfähig und mit der notwendigen Festigkeit, die Prototypen benötigen. Das Design unseres Produkts wird uns einen Schritt geben, um das Material auszuwählen, das wir verwenden sollten, den Drucker und den Prozess, mit dem es gedruckt wird. In der Zeitschrift Metal Actual geben sie an, dass:

„Auf dem Markt gibt es mehr als 60 Arten von Materialien für den 3D-Druck, die dank ihrer Eigenschaften und physikalisch-chemischen Eigenschaften die Herstellung perfekter Prototypen ermöglichen, von großer Präzision und exzellentem Detaillierungsgrad und für fast alle Industriebereiche anwendbar sind“ (Andrea Ruiz, 2011, S.34).

Unter den Materialien, die am meisten verwendet werden, sind solche, die technische Kunststoffe, so genannte Filamente, wie PLA und ABS, simulieren. Die Filament-PLA ist eine Polymilchsäure, biologisch abbaubar, die von Mais stammt. Es hat mehrere Farben einschließlich seiner natürlichen Farbe, in ihnen gibt es durchscheinende und begrenzte Farben. Das ABS ist billig und mit einer guten Verarbeitung, dem für das Prototyping geeigneten Material, das eine hohe Schlagfestigkeit erfordert und zu stark aufschlägt, beinhaltet dieses Filament auch eine große Farbvielfalt.

Ein anderes Material ist Harz. 16 Es bietet eine höhere Auflösung als ABS, simuliert Standardkunststoffe aus Polypropylen und eignet sich perfekt für Modelle, die Härte, Flexibilität und Beständigkeit erfordern, wie z. B. Spielzeug, Batteriekästen, Autoteile und Behälter.

ABS-Materialien, können Sie verschiedene Farben wie rot, orange, gelb, grün, blau, lila, weiß, grau, schwarz, natürliche Farbe des Filaments, unter anderem finden.

Die PLA hat unter seinen Hauptfarben: rot, pink, orange, gelb, hellgrün und stark, blau, schwarz, grau, weiß, seine natürliche Farbe, unter anderem.

Arten von Materialien

Die Filamente sind durch Durchmesser (in Millimetern) gekennzeichnet, werden üblicherweise in Coils nach Gewicht (kg) verkauft und bestehen hauptsächlich aus folgenden Materialien:

Polymilchsäure (PLA).

Laywoo-d3, Holz / Polymer-Komposit ähnlich wie Polymilchsäure.

Acrylnitril-Butadien-Styrol (ABS).

Hochschlagzähes Polystyrol (HIPS).

Polyethylenterephthalat (PET).

Thermoplastisches Elastomer (TPE).

Nylon, am meisten benutzt.

Amorphes Metall (BGM).

Fertigstellung

Obwohl die vom Drucker erzeugte Auflösung für viele Anwendungen ausreicht, kann das Drucken einer leicht überdimensionierten Version des gewünschten Objekts in Standardauflösung und das anschließende Entfernen von Material mit einem subtraktiven Prozess mit höherer Auflösung eine größere Genauigkeit erzielen.

Die Schichtstruktur aller Additive Manufacturing-Verfahren führt zwangsläufig zu einer Verspannungserscheinung an zur Gebäudeplattform gekrümmten oder geneigten Teilflächen. Die Auswirkungen hängen stark von der Ausrichtung einer Bauteiloberfläche im Bauprozess ab.

Einige druckbare Polymere wie ABS ermöglichen eine Glättung und Verbesserung der Oberflächenbeschaffenheit durch chemische Dampfprozesse auf der Basis von Aceton oder ähnlichen Lösungsmitteln.

Einige additive Fertigungstechniken können mehrere Materialien im Verlauf der Konstruktion von Teilen verwenden. Diese Techniken sind in der Lage, in mehreren Farben und Farbkombinationen gleichzeitig zu drucken, und erfordern nicht unbedingt ein Malen.

Einige Drucktechniken erfordern, dass interne Stützen für überhängende Merkmale während des Baus gebaut werden. Diese Träger müssen nach Beendigung des Drucks mechanisch entfernt oder aufgelöst werden.

Alle kommerziellen Metall-3D-Drucker beinhalten das Schneiden der Metallkomponente von dem Metallsubstrat nach der Abscheidung. Ein neuer Prozess für den GMAW-3D-Druck ermöglicht die Modifikation von Substratoberflächen, um Aluminium oder Stahl zu entfernen.

Prozesse und Drucker

Eine große Anzahl von additiven Verfahren ist verfügbar. Die Hauptunterschiede zwischen den Prozessen liegen in der Art und Weise, wie Schichten zu Teilen und in den verwendeten Materialien aufgebracht werden. Jede Methode hat ihre eigenen Vor- und Nachteile, weshalb einige Unternehmen eine Auswahl an Pulver und Polymer für das Material, das zum Bau des Objekts verwendet wird, anbieten. Andere verwenden manchmal standardmäßiges Geschäftspapier als Baumaterial, um einen dauerhaften Prototyp herzustellen. Die wichtigsten Überlegungen bei der Auswahl einer Maschine sind im Allgemeinen die Geschwindigkeit, die Kosten des 3D-Druckers, des gedruckten Prototyps, die Auswahl und Kosten der Materialien und die Farbmöglichkeiten. Drucker, die direkt mit Metallen arbeiten, sind in der Regel teuer. Jedoch können weniger teure Drucker verwendet werden, um eine Form herzustellen, die dann verwendet wird, um Metallteile herzustellen.

ISO / ASTM52900-15 definiert sieben Kategorien von Additive Manufacturing (AM) -Prozessen in seiner Bedeutung: Binder-Jetting, gerichtete Energie-Deposition, Material-Extrusion, Material-Jetting, Pulverbett-Fusion, Blattlaminierung und Küpen-Photopolymerisation.

Einige Verfahren schmelzen oder erweichen das Material, um die Schichten zu erzeugen. Bei der Fused Filament Fabrication, auch als Fused Deposition Modeling (FDM) bezeichnet, wird das Modell oder Teil durch Extrudieren von kleinen Kügelchen oder Materialströmen hergestellt, die sofort zu Schichten härten. Ein Filament aus Thermoplast, Metalldraht oder anderem Material wird in einen Extrusionsdüsenkopf (3D-Drucker-Extruder) eingeführt, der das Material erwärmt und den Fluss ein- und ausschaltet. FDM ist in der Variation von Formen, die hergestellt werden können, etwas eingeschränkt. Eine andere Technik verschmilzt Teile der Schicht und bewegt sich dann im Arbeitsbereich nach oben, fügt eine weitere Schicht Granulat hinzu und wiederholt den Vorgang, bis sich das Stück aufgebaut hat. Bei diesem Prozess werden die unfixierten Medien verwendet, um Überhänge und dünne Wände in dem zu fertigenden Teil zu stützen, was die Notwendigkeit von temporären Hilfsträgern für das Teil reduziert.

Lasersintertechniken umfassen selektives Lasersintern sowohl mit Metallen als auch mit Polymeren und direktes Metalllasersintern. Selektives Laserschmelzen verwendet kein Sintern zum Verschmelzen von Pulvergranulaten, sondern wird das Pulver unter Verwendung eines Hochenergielasers vollständig schmelzen, um vollständig dichte Materialien in einem schichtweisen Verfahren zu erzeugen, das mechanische Eigenschaften ähnlich denen von herkömmlich hergestellten Metallen aufweist. Elektronenstrahlschmelzen ist eine ähnliche Art der additiven Fertigungstechnologie für Metallteile (z. B. Titanlegierungen). EBM fertigt Teile, indem sie Metallpulver Schicht für Schicht mit einem Elektronenstrahl im Hochvakuum schmilzt. Ein anderes Verfahren besteht aus einem Tintenstrahl-3D-Drucksystem, das das Modell Schicht für Schicht durch Auftragen einer Pulverschicht (Gips oder Harze) und Drucken eines Bindemittels im Querschnitt des Teils unter Verwendung eines Tintenstrahl-ähnlichen Verfahrens erzeugt. Bei der Herstellung laminierter Objekte werden dünne Schichten zugeschnitten und miteinander verbunden.

Andere Verfahren härten flüssige Materialien unter Verwendung verschiedener hochentwickelter Technologien, wie Stereolithographie, aus. Die Photopolymerisation wird hauptsächlich in der Stereolithographie verwendet, um einen festen Teil aus einer Flüssigkeit herzustellen. Inkjet-Drucksysteme wie das PolyJet-System von Objet sprühen fotopolymere Materialien in ultradünnen Schichten (zwischen 16 und 30 μm) auf eine Bauplatte, bis das Teil fertig ist. Jede Photopolymerschicht wird nach dem Ausstoßen mit UV-Licht ausgehärtet, wodurch vollständig ausgehärtete Modelle entstehen, die ohne Nachhärtung sofort gehandhabt und verwendet werden können. Ultra-kleine Merkmale können mit der 3D-Mikrofabrikationstechnik hergestellt werden, die bei der Multiphotonen-Photopolymerisation verwendet wird. Aufgrund der nichtlinearen Natur der Photoanregung wird das Gel nur an den Stellen, an denen der Laser fokussiert wurde, zu einem Feststoff gehärtet, während das verbleibende Gel dann weggewaschen wird. Feature-Größen von unter 100 nm sind leicht herzustellen, ebenso wie komplexe Strukturen mit beweglichen und verriegelten Teilen. Ein weiterer Ansatz verwendet ein Kunstharz, das unter Verwendung von LEDs verfestigt wird.

Bei der Stereomikroskopie mit Maskenbildprojektion wird ein digitales 3D-Modell durch eine Gruppe von horizontalen Ebenen geschnitten. Jede Scheibe wird in ein zweidimensionales Maskenbild umgewandelt. Das Maskenbild wird dann auf eine photohärtbare flüssige Harzoberfläche projiziert, und Licht wird auf das Harz projiziert, um es in der Form der Schicht auszuhärten. Die kontinuierliche Herstellung der flüssigen Grenzfläche beginnt mit einem Vorrat an flüssigem Photopolymerharz. Ein Teil des Beckenbodens ist für ultraviolettes Licht (das „Fenster“) durchlässig, wodurch sich das Harz verfestigt. Das Objekt steigt langsam genug an, damit das Harz unter den Bodenkontakt des Objekts fließen und dort bleiben kann. Bei der Pulverzuführung mit gerichteter Energie wird ein Hochleistungslaser zum Schmelzen von Metallpulver verwendet, das dem Fokus des Laserstrahls zugeführt wird. Der Prozess der Pulverzufuhr mit gerichteter Energie ist dem Selektiven Laser-Sintern ähnlich, aber das Metallpulver wird nur dort aufgetragen, wo gerade Material zu dem Teil hinzugefügt wird.

Auflösung und Drucktoleranz

Die Konzepte Druckauflösung und Toleranz sind oft gemischt, überlagert und sogar vertauscht.Einige Hersteller ziehen es vor, einen Begriff zu verwenden, der beide Konzepte umfasst, beispielsweise die Maßhaltigkeit.

Es erscheint sinnvoller, die Auflösung eines 3D-Druckers vor der Injektion oder Ablagerung von Material auf die Positionierungs- oder Entfernungsunterscheidbarkeit zu beziehen, während die Drucktoleranz zusätzlich vom Erstarrungs- oder Endbearbeitungsprozess abhängt. Ein guter Beweis, dass sie als unterschiedliche Konzepte betrachtet werden können, ist, dass die Drucktoleranz oft Werte aufweist, die ungünstiger als die Auflösung sind.

In jedem Fall kann die Auflösung in der Schichtdicke angegeben werden, während sie in der XY-Ebene durch Punkte pro Zoll (dpi) angegeben werden kann. Die typische Schichtdicke liegt in der Größenordnung von 100 Mikrometern (0,1 mm), obwohl einige Maschinen wie die Objet Connex-Druckschichten so dünn wie 16 Mikrometer sind. 20 Die XY-Auflösung ist vergleichbar mit der von herkömmlichen Laserdruckern. In dem Fall, dass das Verfahren sie verwendet, haben die Teilchen einen Durchmesser in der Größenordnung von 50 bis 100 Mikrometer (0,05-0,1 mm).

Die endgültige Teiletoleranz hängt zusätzlich zu der oben beschriebenen Auflösung von der verwendeten Technologie und dem verwendeten Material ab. Es ist einer der wichtigsten Parameter bei der Wahl des Druckverfahrens und der Vorrichtung, da nicht nur die Maßtoleranz des Teils bestimmt wird, sondern auch, ob dieses Teil bei kleinen Dicken bearbeitbar ist oder nicht.

Die derzeitige Toleranzgrenze für DIY- oder Low-Cost-Geräte liegt bei 0,1 – 0,2. Für Aufträge mit größerer Maßhaltigkeit können einige Hersteller Toleranzen in der Größenordnung von einigen zehn Mikrometern garantieren.

Grenzen

Die meisten Prozesse erzeugen relativ schlechte Oberflächenbedingungen; es ist oft notwendig, die Oberflächen mit mehr oder weniger komplexen Poliertechniken zu glätten. Ein abschließender Tribofinition-Schritt verbessert den Oberflächenzustand auf allen Volumina des Teils signifikant.Hochleistungsdiamantartige Pulver garantieren ein Ra in der Größenordnung von 15 bis 20 μm. Es ist möglich, Werte nahe 0,1 μm oder besser zu erreichen. Einige dreidimensionale Drucktechniken emittieren „ultrafeine“ Partikel (Nanopartikel). Metallische Prozesse, die auf dem Schmelzen von Pulver basieren, ergeben relativ schädliche Teile, wenn das Pulver schlecht auf das Endstück gesaugt wird. 3D-Druck, derzeit (2018), macht es nicht möglich, dotiertes Silizium (+, -) herzustellen, um Halbleiter herzustellen.

Vorteile

Viele verwendbare Materialien. Seien Sie vorsichtig, ein Drucker ist nicht vielseitig. Es ist für eine und nur eine Art von Material ausgelegt.

Kurze Produktionszeiten: 3D-Druck erfordert keinen Vorfertigungsschritt.

Herstellung von Formen, die sehr komplex sein können: nicht auftauchende Innenformen, enge Kanäle oder Gehäuse, komplexe Profile usw.

Fertigung ohne Fixkosten: Es gibt keine Vorindustrialisierung, Formenbau, Schablone oder spezielle Werkzeugschritte.

Terminologie und Standardisierung

Der generische englische Begriff für additive Fertigung ist Additive Manufacturing (AM). Es wird vom ASTM-Normungsgremium als „Materialbestückungsverfahren zur Herstellung von Objekten aus 3D-Modelldaten, üblicherweise Schicht für Schicht, im Gegensatz zu subtraktiven Fertigungsverfahren beschrieben. Die additive Fertigung umfasst nun sieben Standardfamilien von Schichtadditionsprozessen: Drahtfusion durch eine Heizdüse (FDM- oder FFF-Verfahren), Bindersprühen auf ein pulverartiges Substrat (3DP), Projizieren von Materialtropfen (Polyjet), das Zusammensetzen von Schichten aus Blechen oder geschnittenen Platten (Stratoconception), die Polymerisation eines Harzes unter dem Einfluss von a Laser oder eine UV-Quelle (Stereolithographie), die Verfestigung eines Pulverbetts unter Einwirkung einer mittleren Kraftquelle mit hoher Leistung (Laser) (SLS) und die Projektion eines Pulverstroms in einen Laserenergiefluss (CLAD).

Anwendungen

Im aktuellen Szenario wurde der 3D-Druck oder die Additive Fertigung in den Bereichen Fertigung, Medizin, Industrie und Soziokultur eingesetzt, die den 3D-Druck oder die Additive Fertigung zu einer erfolgreichen kommerziellen Technologie machen. Die früheste Anwendung der additiven Fertigung war am Ende des Fertigungsspektrums. Zum Beispiel war Rapid Prototyping eine der frühesten additiven Varianten, und seine Aufgabe war es, die Vorlaufzeiten und Kosten für die Entwicklung von Prototypen neuer Teile und Geräte zu reduzieren, was früher nur mit subtraktiven Werkzeugmethoden wie CNC Fräsen, Drehen und Präzisionsschleifen. In den 2010er Jahren ging die additive Fertigung in viel stärkerem Maße in Produktion.

Bildung

Die Anwendungen in der Bildung sind endlos und helfen den Schülern, abstrakte Konzepte zu verstehen und zu visualisieren. Die Anwendungen in Sozial-, Naturwissenschaften, Mathematik, Kunst, Geschichte und natürlich Technologie sind in der Lage, die pädagogische Tätigkeit zu revolutionieren.

Allgemeines

Typische Anwendungen sind Designvisualisierung, Prototyping / CAD, Architektur, Bildung, Gesundheit und Unterhaltung. Andere Anwendungen können die Rekonstruktion von Fossilien in der Paläontologie, Replikation von Antiquitäten oder Stücke von besonderem Wert in der Archäologie und Rekonstruktion von Knochen und Körperteilen in der Forensik und Pathologie umfassen.

Essen

Foodini und ChefJet gehören zu den bekanntesten 3D-Lebensmitteldruckern. Die Technologie selbst kann einige Prozesse ersetzen und die Inhaltsstoffe in Form und Zusammensetzung anpassen.Einige der Ketten, die daran arbeiten, sind PepsiCo, Singular Bread und Barilla. Betont die Kreation von Lebensmitteln, die aus Massen von Mikroalgen hergestellt werden, obwohl die Zutaten am häufigsten mit Schokolade und Zucker verwendet werden.

Archäologie

Die Verwendung von 3D-Scan-Technologien ermöglicht die Replikation realer Objekte ohne die Verwendung von Formprozessen, die in vielen Fällen teurer, schwieriger und zu invasiv ausgeführt werden können; insbesondere bei archäologischen Relikten von hohem kulturellem Wert, bei denen der direkte Kontakt mit Formstoffen die Oberfläche des ursprünglichen Objekts beschädigen kann.

Musik

Der 3D-Druck hat bei der instrumentellen Entwicklung eine Rolle gespielt. Es ermöglicht die Produktion und Anpassung von neuen Instrumenten oder Lautsprechern.

Zum Beispiel produziert Odd Nylon gedruckte Gitarren. 3DVarius kreiert elektrische Kunststoffgeigen, die vom berühmten Stradivarius-Modell inspiriert sind. Die Firma SYOS (Shape Own Own Sound) produziert maßgeschneiderte Saxophon Mundstücke, die an die Möglichkeiten und den Stil des Musikers angepasst sind.

Kunst

In jüngerer Zeit wurde die Verwendung von 3D-Drucktechnologien vorgeschlagen. Künstler haben 3D-Drucker auf unterschiedliche Weise verwendet. Während des London Design Festivals fand im Victoria and Alberto Museum eine von Murray Moss entwickelte Montage zum 3D-Druck statt. Die Installation hieß Industrielle Revolution 2.0: Wie sich die materielle Welt neu materialisieren wird.

Die Architektur

3D-Druck-Technologie ermöglicht es, sehr präzise zu bauen, indem man sehr kleine Details und in einer verringerten Zeit berücksichtigt. Viele Architekturbüros haben das Potenzial der 3D-Drucktechnologie vor allem im Modellbau entdeckt.

Mode

An 3D-bedruckter Kleidung in Materialien wie Filaflex fehlt es auch nicht; Eine Technik, die Designer wie Karl Lagerfeld, Iris van Herpen, Melinda Looi und Danit Peleg faszinierte. In der Tat gibt es derzeit einen Wettbewerb namens 3D Fashion Day. Unter den bemerkenswertesten Druckern dieser Art triumphiert eine spanische Maschine: die Kniterate.

Waffen und Armee

Das Special Operations Command der US Army baut „acht mobile Fabriken“, die in Standard-Container passen. Diese Fabriken basieren auf einem erfolgreichen Experiment, dem MPH. Diese Art von „Mikrofabriken“ ist der Höhepunkt der Fabrikidee mit dreidimensionalen Drucktechnologien.

Luftfahrt

EADS, die Muttergesellschaft von Airbus, plant, alle Teile von Flugzeugen mit dreidimensionalen Drucktechniken zu produzieren (ALM-fähig: Additive Layer Manufacturing). Airbus produziert bereits Teile des Flugzeugs dank des 3D-Druckverfahrens speziell für die A350 XWB. Was für die Luftfahrt wertvoll ist, sind 30 bis 55% leichtere Teile im Vergleich zu traditionellen und handgefertigten Produkten. Die A350 hat bereits mehr als 1000 auf diese Weise hergestellte Teile übernommen.

Medizin und Forschung

Der Bereich der Medizin profitiert auch vom 3D-Druck, mit der Schaffung eines knochenähnlichen Materials oder der Herstellung von Prothesen und Implantaten (künstliche Hüften, Zahn- und Hörgeräte personalisiert) und personalisierten Exoskeletten. Kürzlich haben Forscher der AECS (University of Wollongong) einen Stift, BioPen, entwickelt, der Stammzellen (Nerven, Muskeln, Knochen) auf verletzte Bereiche drucken kann.

Einzelpersonen und Fab-Lab

Von dreidimensionalen Druckunternehmen, um Nachfrage zu schaffen und die Web-Service-Vision aufzunehmen: Senden von speziellen Plänen auf einer Website, Zahlung, Drucken, (Montage) und Senden des fertigen Produkts. Gleichzeitig demokratisiert Fab-lab die 3D-Technologie, und im Jahr 2013 unterstützte das französische Ministerium für produktive Wiederherstellung Fab-Labs (oder additive Fertigungslabors) mit 3D-Druckmaschinen.

Industrieller Prozess

Kontinuierliche Liquid Interface Produktion (CLIP)

Das flüssige Harz wird unter Verwendung eines Ultraviolettlichtbildes verfestigt, was eine Photopolymerisation in einer Umgebung bewirkt, deren Sauerstoffgehalt gesteuert wird. Der von Carbon3D eingeführte CLIP-Druck wurde von einem in der Stereolithographie wohlbekannten additiven Verfahren inspiriert. Die Verwendung eines Bildes anstelle eines Lasers macht diese Drucktechnik zu einer der schnellsten auf dem Markt und reduziert die Druckzeit auf ein paar Minuten anstelle von ein paar Stunden für ein Objekt gleicher Größe.

EBM (Elektronenstrahlschmelzen)

Ähnlich wie beim Laserschmelzen (Selective Laser Melting), verwendet diese Methode einen Elektronenstrahl, der Teile mit ähnlichen Abmessungen, aber mit einigen Änderungen in deren Eigenschaften ergibt.

FDM (Fused Deposition Modeling)

Diese Technik besteht darin, ein thermoplastisches Filament (im allgemeinen ein ABS oder PLA vom Kunststofftyp) durch eine Düse (oder einen Extruder) zu schmelzen, die auf eine Temperatur im Bereich zwischen 160 und 400ºC in Abhängigkeit von der Plastizitätstemperatur des Polymers erhitzt wird. Der geschmolzene Draht mit einem Durchmesser von etwa einem Zehntel Millimeter wird auf dem Modell abgelagert und durch erneutes Schmelzen auf der vorherigen Schicht geklebt.

Fused Deposition Modeling ist eine Marke des Erfinders der Technologie (Stratasys), die 2012 in den öffentlichen Bereich gelangte.

FTI (Filmtransfer-Imaging)

Ein transparenter Film, der mit einer Schicht aus Photopolymerharz beschichtet ist, wird vor dem in der Maschine integrierten Videoprojektor platziert, wobei das Bild des projizierten 2D-Schnitts das Harz härtet. Die Produktionsschale wird in einer Dicke aufgerollt, während die transparente Folie in der Patrone einen Rundgang macht, um eine neue Schicht flüssigen Harzes aufzunehmen, das Bild des nächsten 2D-Schnitts wird darauf projiziert und so weiter. Das Stück wird Schicht um Schicht wiederhergestellt.

MJM (Mehrfachstrahlmodellierung)

Diese Technik besteht darin, eine Harzschicht (Acryl- oder Polypropylenkunststoff) auf die gleiche Weise wie ein Tintenstrahldrucker mit einer Dicke von 2/100 bis 4/100 mm aufzubringen.

Im Jahr 2014 nutzt BMW Frankreich den MJM für einen Eventbetrieb und schafft so außergewöhnliche Miniaturautos.

SLA (Stereolithographie Apparat)

Diese Technik verwendet im Allgemeinen ein spezielles Harz, das für eine Laserstrahlbehandlung empfindlich ist. Am Ende jeder erstarrten Schicht heizt der Laser das aushärtende Harz weiter auf, um das vollständige Objekt zu bilden. Diese Technik ermöglicht somit das Bedrucken von transparenten Quarzgläsern.

SLM (Selektives Laserschmelzen)

Dies ist die am häufigsten verwendete Technik zur Herstellung von Metallteilen. Es bietet einen guten Kompromiss zwischen Präzision und Abmessungen. Sein französischer Name ist Fusion Laser.

Die Verwendung von Laserstrahlschmelzen, direktes Metall-Laser-Sintern, bedeutet den gleichen Prozess.

SLS (Selektives Lasersintern)

Diese Technik ist der Stereolithographie ähnlich, jedoch wird ein Pulver verwendet (anstelle eines flüssigen Photopolymers). Ein leistungsstarker Laser verfestigt lokal die Pulveroberfläche und das Agglomerat durch Sintern zu den vorherigen Schichten. Eine neue Schicht Pulver wird dann verteilt und der Prozess beginnt von Neuem.

DMD (Direkte Metallabscheidung)

Diese Verfahren beziehen sich auf die Projektion von geschmolzenem Metallpulver im allgemeinen durch einen Laserstrahl. Zwei zusätzliche Achsen ermöglichen die Anpassung an komplexe Formen.Für die Herstellung von Metallteilen ist es der Vorläufer der Laserfusion.