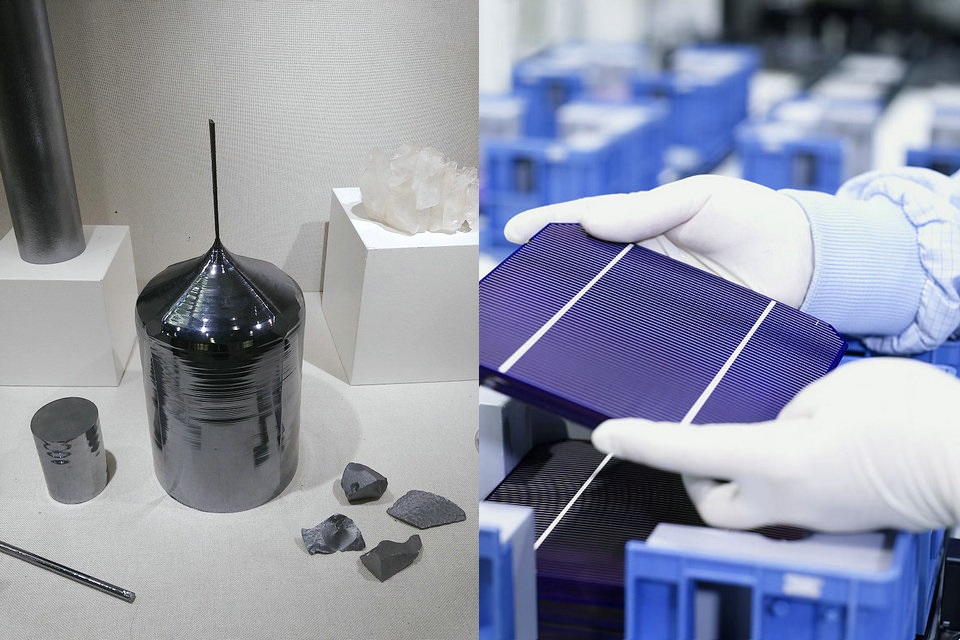

Monokristallines Silizium (auch „einkristallines Silizium“ genannt) ist das Grundmaterial für Siliziumchips, die heutzutage in nahezu allen elektronischen Geräten verwendet werden. Mono-Si dient auch als photovoltaisches, lichtabsorbierendes Material bei der Herstellung von Solarzellen.

Es besteht aus Silizium, in dem das Kristallgitter des gesamten Festkörpers durchgehend, an seinen Rändern ungebrochen und frei von jeglichen Korngrenzen ist. Mono-Si kann als ein intrinsischer Halbleiter hergestellt werden, der nur aus äußerst reinem Silizium besteht, oder es kann durch die Zugabe anderer Elemente wie Bor oder Phosphor dotiert werden, um p-Typ- oder n-Typ-Silizium herzustellen. Aufgrund seiner halbleitenden Eigenschaften ist einkristallines Silizium vielleicht das wichtigste technologische Material der letzten Jahrzehnte – die „Siliziumära“, weil seine Verfügbarkeit zu einem erschwinglichen Preis für die Entwicklung der elektronischen Geräte, auf denen die Gegenwart beruht, wesentlich war -Tag Elektronik und IT-Revolution basiert.

Monokristallines Silizium unterscheidet sich von anderen allotropen Formen, wie nichtkristallinem amorphem Silizium, das in Dünnschichtsolarzellen verwendet wird, und polykristallinem Silizium, das aus kleinen Kristallen besteht, die auch als Kristallite bezeichnet werden.

Produktion

Monokristallines Silizium wird im Allgemeinen durch eines von mehreren Verfahren erzeugt, die das Schmelzen von hochreinem Halbleiter-Silizium (nur wenige Teile pro Million Verunreinigungen) und die Verwendung eines Keims zur Initiierung der Bildung eines kontinuierlichen Einkristalls beinhalten. Dieser Prozeß wird normalerweise in einer inerten Atmosphäre, wie Argon, und in einem inerten Tiegel, wie Quarz, durchgeführt, um Verunreinigungen zu vermeiden, die die Kristalleinheitlichkeit beeinflussen würden.

Die gebräuchlichste Herstellungsmethode ist der Czochralski-Prozess, der einen genau orientierten, stabmontierten Impfkristall in das geschmolzene Silizium taucht. Die Stange wird dann langsam nach oben gezogen und gleichzeitig rotiert, wodurch sich das gezogene Material zu einem monokristallinen zylindrischen Block verfestigt, der bis zu 2 Meter lang ist und mehrere hundert Kilogramm wiegt. Magnetfelder können auch angewendet werden, um eine turbulente Strömung zu steuern und zu unterdrücken, wodurch die Gleichmäßigkeit der Kristallisation weiter verbessert wird. Andere Verfahren sind das Float-Zonen-Wachstum, bei dem ein polykristalliner Siliziumstab durch eine Hochfrequenz-Heizspule geführt wird, die eine lokalisierte Schmelzzone erzeugt, aus der ein Impfkristallblock wächst, und Bridgman-Techniken, die den Tiegel durch einen Temperaturgradienten bewegen, um ihn abzukühlen das Ende des Behälters, der den Samen enthält. Die erstarrten Barren werden dann zur weiteren Verarbeitung in dünne Wafer geschnitten.

Im Vergleich zum Gießen von polykristallinen Ingots ist die Herstellung von monokristallinem Silizium sehr langsam und teuer. Die Nachfrage nach Mono-Si steigt jedoch weiterhin aufgrund der besseren elektronischen Eigenschaften – das Fehlen von Korngrenzen ermöglicht einen besseren Ladungsträgerfluss und verhindert eine Elektronenrekombination – was eine verbesserte Leistung von integrierten Schaltungen und Photovoltaik ermöglicht.

In der Elektronik

Die primäre Anwendung von monokristallinem Silizium ist als mechanischer Träger für integrierte Schaltungen. Aus dem Czochralski-Verfahren hergestellte Ingots werden in etwa 0,75 mm dicke Wafer geschnitten und poliert, um ein regelmäßiges, flaches Substrat zu erhalten, auf dem mikroelektronische Bauelemente durch verschiedene Mikrofertigungsprozesse, wie Dotieren oder Ionenimplantation, Ätzen, Abscheiden verschiedener Materialien und photolithographische Musterung.

Ein einzelner kontinuierlicher Kristall ist kritisch für die Elektronik, da Korngrenzen, Verunreinigungen und kristallographische Defekte die lokalen elektronischen Eigenschaften des Materials signifikant beeinflussen können, was wiederum die Leistungsfähigkeit der Vorrichtung durch Interferenz mit den Schaltungswegen beeinflusst. Ohne kristalline Perfektion wäre es beispielsweise praktisch unmöglich, sehr große Integrationsbauteile (VLSI) zu bauen, in denen Milliarden von transistorbasierten Schaltungen, die alle zuverlässig funktionieren müssen, zu einem einzigen Chip kombiniert werden, um einen Mikroprozessor zu bilden . Daher hat die Elektronikindustrie stark in Anlagen investiert, um große Einkristalle aus Silizium herzustellen.

In Solarzellen

Monokristallines Silizium wird auch für hochleistungsfähige Photovoltaik (PV) -Geräte verwendet. Da im Vergleich zu Mikroelektronik-Anwendungen geringere Anforderungen an strukturelle Unvollkommenheiten gestellt werden, wird für Solarzellen oft minderwertiges Solar-Silizium (Sog-Si) verwendet. Trotzdem hat die monokristalline Silizium-Photovoltaik-Industrie stark von der Entwicklung von schnelleren Monosi-Herstellungsverfahren für die Elektronikindustrie profitiert.

Marktanteil

Als zweithäufigste Form der PV-Technologie ist monokristallines Silizium nur hinter seiner Schwester, dem polykristallinen Silizium, zu finden. Aufgrund der deutlich höheren Produktionsrate und der stetig sinkenden Kosten für Polysilizium ging der Marktanteil von Mono-Si zurück: Im Jahr 2013 hatten monokristalline Solarzellen einen Marktanteil von 36%, was zu einer Produktion von 12,6 GW führte Photovoltaik-Kapazität, aber der Marktanteil war bis 2016 unter 25% gesunken. Trotz des gesunkenen Marktanteils betrug die äquivalente PV-Leistung für Mono-Si im Jahr 2016 20,2 GW, was auf eine deutliche Steigerung der Gesamtproduktion von Photovoltaik-Technologien hindeutet.

Effizienz

Mit einem Wirkungsgrad von 26,7% für Single-Junction-Zellen hat monokristallines Silizium die höchste bestätigte Umwandlungseffizienz aller kommerziellen PV-Technologien, vor Poly-Si (22,3%) und etablierten Dünnschichttechnologien wie CIGS-Zellen (21.7 %), CdTe-Zellen (21,0%) und a-Si-Zellen (10,2%). Die Wirkungsgrade von Solarmodulen für Mono-Si, die immer niedriger sind als die ihrer entsprechenden Zellen, überschritten 2012 schließlich die 20% -Marke und erreichten 2016 24,4%. Die hohe Effizienz ist größtenteils auf das Fehlen von Rekombinationsstellen in der Single zurückzuführen Kristall und bessere Absorption von Photonen aufgrund seiner schwarzen Farbe, verglichen mit dem charakteristischen blauen Farbton von Polysilizium. Da sie teurer sind als ihre polykristallinen Gegenstücke, sind Mono-Si-Zellen nützlich für Anwendungen, bei denen die Haupteinschränkungen auf Gewicht oder verfügbarer Fläche, wie in mit Solarenergie betriebenen Raumfahrzeugen oder Satelliten, beruhen, wo die Effizienz durch Kombination mit verbessert werden kann andere Technologien wie mehrschichtige Solarzellen.

Herstellung

Neben der geringen Produktionsrate gibt es auch Bedenken hinsichtlich Materialverschwendung im Herstellungsprozess. Um platzsparende Solarmodule herzustellen, müssen die kreisförmigen Wafer (ein Produkt der zylindrischen Ingots, die durch den Czochralski-Prozess gebildet wurden) in achteckige Zellen geschnitten werden, die dicht gepackt werden können. Das übrig gebliebene Material wird nicht zur Herstellung von PV-Zellen verwendet und wird entweder entsorgt oder recycelt, indem es zum Schmelzen in die Barrenproduktion zurückkehrt. Obwohl Mono-Si-Zellen die Mehrheit der Photonen innerhalb von 20 μm der Einfallsoberfläche absorbieren können, bedeuten die Beschränkungen des Ingotsägeverfahrens, daß die kommerzielle Waferdicke im allgemeinen etwa 200 μm beträgt. Es wird jedoch erwartet, dass Fortschritte in der Technologie die Waferdicken bis 2026 auf 140 & mgr; m reduzieren.

Andere Herstellungsverfahren wie zum Beispiel das direkte Wafer-Epitaxiewachstum, das das Aufwachsen von Gasschichten auf wiederverwendbaren Siliziumsubstraten beinhaltet, werden erforscht. Neuere Verfahren können das Wachstum von quadratischen Kristallen ermöglichen, die dann zu dünneren Wafern verarbeitet werden können, ohne die Qualität oder Effizienz zu beeinträchtigen, wodurch der Abfall von herkömmlichen Ingotsäge- und Schneidverfahren eliminiert wird.