Seguridad robótica en el trabajo.

La seguridad robótica en el lugar de trabajo es un aspecto de la seguridad y salud en el trabajo cuando se utilizan robots en el lugar de trabajo. Esto incluye robots industriales tradicionales así como tecnologías emergentes como aviones no tripulados y exoesqueletos robóticos portátiles. Los tipos de accidentes incluyen colisiones, aplastamientos y lesiones por piezas mecánicas. Los controles de riesgos incluyen barreras físicas, buenas prácticas de trabajo y mantenimiento adecuado.

Fondo

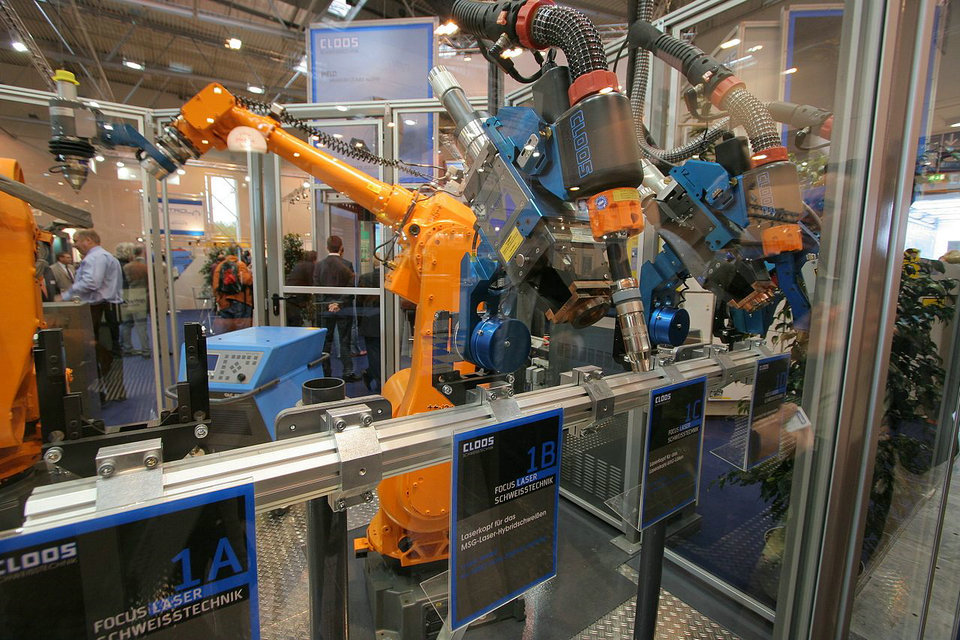

Muchos robots de trabajo son robots industriales utilizados en la fabricación. Según la Federación Internacional de Robótica, se espera que 1,7 millones de robots nuevos se utilicen en fábricas entre 2017 y 2020. Las tecnologías de robots emergentes incluyen robots colaborativos, robots de cuidado personal, robots de construcción, exoesqueletos, vehículos autónomos, como el auto-auto de Google proyecto, y aviones no tripulados (también conocidos como vehículos aéreos no tripulados o UAV).

Los avances en tecnologías de automatización (por ejemplo, robots fijos, robots colaborativos y móviles, y exoesqueletos) tienen el potencial de mejorar las condiciones de trabajo, pero también de introducir riesgos en el lugar de trabajo en los lugares de trabajo de fabricación. El cincuenta y seis por ciento de las lesiones de robots se clasifican como lesiones por pellizco y el 44% de las lesiones se clasifican como lesiones por impacto. Un estudio de 1987 encontró que los trabajadores de línea están en mayor riesgo, seguidos por los trabajadores de mantenimiento y los programadores. El mal diseño del lugar de trabajo y el error humano causaron la mayoría de las lesiones. A pesar de la falta de datos de vigilancia laboral sobre lesiones asociadas específicamente con robots, investigadores del Instituto Nacional de Seguridad y Salud Ocupacional (NIOSH) de EE. UU. identificaron 61 muertes relacionadas con robots entre 1992 y 2015 mediante búsquedas por palabra clave en la base de datos de investigación del Censo de Lesiones Ocupacionales del Departamento de Estadísticas Laborales (BLS) Investigación de la robótica). Utilizando datos de la Oficina de Estadísticas Laborales, NIOSH y sus socios estatales han investigado 4 muertes relacionadas con robots en el marco del Programa de Evaluación de Control y Evaluación de Fatalidad. Además, la Administración de Seguridad y Salud Ocupacional (OSHA) ha investigado muertes y lesiones relacionadas con robots, que pueden revisarse en la página de Búsqueda de Accidentes de OSHA. Las lesiones y muertes podrían aumentar con el tiempo debido al número creciente de robots colaborativos y coexistentes, exoesqueletos con alimentación,

Las normas de seguridad están siendo desarrolladas por la Robotic Industries Association (RIA) en conjunto con el American National Standards Institute (ANSI). El 5 de octubre de 2017, OSHA, NIOSH y RIA firmaron una alianza para trabajar juntos para mejorar la experiencia técnica, identificar y ayudar a enfrentar los peligros potenciales en el lugar de trabajo asociados con los robots industriales tradicionales y la tecnología emergente de instalaciones y sistemas de colaboración entre humanos y robots, y ayudar a identificar Se necesita investigación para reducir los peligros en el lugar de trabajo. El 16 de octubre, NIOSH lanzó el Centro de Investigación de Robótica Ocupacional para «proporcionar liderazgo científico para guiar el desarrollo y uso de robots ocupacionales que mejoren la seguridad, la salud y el bienestar de los trabajadores». Hasta ahora, las necesidades de investigación identificadas por NIOSH y sus socios incluyen: seguimiento y prevención de lesiones y muertes,

Peligros

Muchos peligros y lesiones pueden resultar del uso de robots en el lugar de trabajo. Algunos robots, especialmente aquellos en un entorno industrial tradicional, son rápidos y poderosos. Esto aumenta la posibilidad de lesiones, ya que un movimiento de un brazo robótico, por ejemplo, podría causar lesiones corporales graves. Hay riesgos adicionales cuando un robot funciona mal o necesita mantenimiento. Un trabajador que está trabajando en el robot puede resultar herido porque un robot que funciona mal normalmente es impredecible. Por ejemplo, un brazo robótico que forma parte de una línea de ensamblaje de automóviles puede experimentar un motor atascado. Un trabajador que está trabajando para arreglar el atasco puede ser golpeado repentinamente por el brazo en el momento en que queda sin tocar. Además, si un trabajador está parado en una zona que se superpone con los brazos robóticos cercanos, él o ella pueden lesionarse con otro equipo en movimiento.

Hay cuatro tipos de accidentes que pueden ocurrir con los robots: accidentes de impacto o colisión, accidentes de aplastamiento y atrapamiento, accidentes de piezas mecánicas y otros accidentes. Los accidentes de impacto o colisión ocurren generalmente por mal funcionamiento y cambios imprevistos. Los accidentes de aplastamiento y atrapamiento ocurren cuando una parte del cuerpo de un trabajador queda atrapada o atrapada en un equipo robótico. Los accidentes de piezas mecánicas pueden ocurrir cuando un robot funciona mal y comienza a «descomponerse», donde la expulsión de piezas o el cable expuesto puede causar lesiones graves. Otros accidentes en accidentes generales que ocurren al trabajar con robots.

Existen siete fuentes de peligros asociadas con la interacción humana con robots y máquinas: errores humanos, errores de control, acceso no autorizado, fallas mecánicas, fuentes ambientales, sistemas de energía e instalación incorrecta. Los errores humanos pueden ser desde una línea de código incorrecto hasta un tornillo suelto en un brazo robótico. Muchos peligros pueden provenir de errores basados en humanos. Los errores de control son intrínsecos y generalmente no son controlables ni predecibles. Los peligros de acceso no autorizado ocurren cuando una persona que no está familiarizada con el área ingresa al dominio de un robot. Las fallas mecánicas pueden ocurrir en cualquier momento, y una unidad defectuosa generalmente es impredecible. Las fuentes ambientales son elementos como la interferencia electromagnética o de radio en el ambiente que pueden causar un mal funcionamiento de un robot. Los sistemas de energía son neumáticos, hidráulicos, o fuentes de energía eléctrica; estas fuentes de alimentación pueden funcionar incorrectamente y provocar incendios, fugas o descargas eléctricas. La instalación incorrecta es bastante autoexplicativa; un perno suelto o un cable expuesto puede provocar peligros inherentes.

Las tecnologías robóticas emergentes pueden reducir los peligros para los trabajadores, pero también pueden introducir nuevos peligros. Por ejemplo, los exoesqueletos robóticos se pueden usar en la construcción para reducir la carga a la columna vertebral, mejorar la postura y reducir la fatiga; sin embargo, también pueden aumentar la presión en el pecho, limitar la movilidad al alejarse de un objeto que cae y causar problemas de equilibrio. Los vehículos aéreos no tripulados se están utilizando en la industria de la construcción para realizar monitoreos e inspecciones de edificios en construcción. Esto reduce la necesidad de que los humanos estén en lugares peligrosos, pero el riesgo de una colisión de UAV presenta un peligro para los trabajadores. Para los robots colaborativos, el aislamiento no es posible. Los posibles controles de riesgo incluyen sistemas para evitar colisiones y hacer que el robot sea menos rígido para disminuir la fuerza de impacto.

Controles de peligro

Hay algunas formas de prevenir lesiones mediante la implementación de controles de riesgo. Puede haber evaluaciones de riesgo en cada una de las diversas etapas del desarrollo de un robot. Las evaluaciones de riesgo pueden ayudar a recopilar información sobre el estado de un robot, qué tan bien se está manteniendo y si se necesitan reparaciones pronto. Al ser conscientes del estado de un robot, se pueden prevenir las lesiones y reducir los peligros.

Se pueden implementar dispositivos de protección para reducir el riesgo de lesiones. Estos pueden incluir controles de ingeniería tales como barreras físicas, barandillas de protección, dispositivos de protección de detección de presencia, etc. Los dispositivos de concienciación generalmente se usan junto con dispositivos de protección. Suelen ser un sistema de cuerdas o cadenas con luces, señales, silbatos y bocinas. Su propósito es poder alertar a los trabajadores o al personal de ciertos peligros.

Las garantías del operador también pueden estar en su lugar. Estos usualmente utilizan dispositivos de protección para proteger al operador y reducir el riesgo de lesiones. Además, cuando un operador se encuentra cerca de un robot, la velocidad de trabajo del robot puede reducirse para asegurar que el operador tenga el control total. Esto se puede hacer colocando el robot en el modo manual o de enseñanza. También es crucial informar al programador del robot sobre qué tipo de trabajo realizará el robot, cómo interactuará con otros robots y cómo funcionará en relación con un operador.

El mantenimiento adecuado del equipo robótico también es crítico para reducir los peligros. Mantener un robot asegura que continúe funcionando correctamente, lo que reduce los riesgos asociados con un mal funcionamiento.

Las regulaciones

Algunas regulaciones existentes con respecto a los robots y sistemas robóticos incluyen:

ANSI / RIA R15.06

OSHA 29 CFR 1910.333

OSHA 29 CFR 1910.147

ISO 10218

ISO / TS 15066

ISO / DIS 13482