Un métal amorphe (également appelé verre métallique ou métal vitreux) est un matériau métallique solide, généralement un alliage, à structure atomique désordonnée. La plupart des métaux sont cristallins à l’état solide, ce qui signifie qu’ils ont un arrangement d’atomes très ordonné. Les métaux amorphes sont non cristallins et ont une structure semblable à du verre. Mais contrairement aux verres ordinaires, tels que les vitres, qui sont généralement des isolants électriques, les métaux amorphes ont une bonne conductivité électrique. Les métaux amorphes peuvent être produits de plusieurs manières, notamment le refroidissement extrêmement rapide, le dépôt physique en phase vapeur, la réaction à l’état solide, l’irradiation par ions et l’alliage mécanique.

Dans le passé, de petites quantités de métaux amorphes ont été produites par diverses méthodes de refroidissement rapide. Par exemple, des rubans en métal amorphe ont été produits en pulvérisant du métal en fusion sur un disque en métal en rotation (fusion en fusion). Le refroidissement rapide, de l’ordre de plusieurs millions de degrés Celsius par seconde, est trop rapide pour que des cristaux se forment et le matériau est « bloqué » dans un état vitreux. Plus récemment, un certain nombre d’alliages avec des vitesses de refroidissement critiques suffisamment basses pour permettre la formation d’une structure amorphe en couches épaisses (plus d’un millimètre) ont été produits; ce sont les verres en vrac métalliques (BMG). Plus récemment, des lots d’acier amorphe ayant une résistance trois fois supérieure à celle des alliages d’acier conventionnels ont été produits.

L’histoire

Le premier verre métallique signalé était un alliage (Au 75 Si 25 ) produit à Caltech par W. Klement (Jr.), Willens et Duwez en 1960. Cet alliage ainsi que d’autres alliages verre-formateurs devaient être refroidis extrêmement rapidement (à la commande). de un mégakelvin par seconde, 106 K / s) pour éviter la cristallisation. Une conséquence importante de cette situation est que les verres métalliques ne peuvent être produits que dans un nombre limité de formes (généralement des rubans, des feuilles ou des fils) dans lesquels une dimension est petite afin que la chaleur puisse être extraite assez rapidement pour atteindre la vitesse de refroidissement nécessaire. En conséquence, les échantillons de verre métallique (à quelques exceptions près) ont été limités à des épaisseurs inférieures à 100 micromètres.

En 1969, un alliage composé de 77,5% de palladium, 6% de cuivre et 16,5% de silicium avait une vitesse de refroidissement critique comprise entre 100 et 1 000 K / s.

En 1976, H. Liebermann et C. Graham ont mis au point une nouvelle méthode de fabrication de rubans minces en métal amorphe sur une roue à refroidissement rapide en surfusion. Il s’agissait d’un alliage de fer, de nickel, de phosphore et de bore. Le matériau, connu sous le nom de Metglas, a été commercialisé au début des années 1980 et est utilisé pour les transformateurs de distribution d’énergie à faible perte (transformateur en métal amorphe). Metglas-2605 est composé de 80% de fer et de 20% de bore, a une température de Curie de 373 ° C et une magnétisation à la saturation de la température ambiante de 1,56 teslas.

Au début des années 1980, des lingots vitreux de 5 mm de diamètre ont été produits à partir d’alliage à 55% de palladium, 22,5% de plomb et 22,5% d’antimoine, par gravure de surface suivie de cycles de chauffage / refroidissement. En utilisant un flux d’oxyde de bore, l’épaisseur possible a été augmentée d’un centimètre.

Les recherches menées à l’Université de Tohoku et à Caltech ont permis de mettre au point des alliages à plusieurs composants à base de lanthane, de magnésium, de zirconium, de palladium, de fer, de cuivre et de titane, avec une vitesse de refroidissement critique comprise entre 1 K / s et 100 K / s, comparable à celle des verres en oxyde.

En 1988, les alliages de lanthane, d’aluminium et de minerai de cuivre présentaient une forte formation de verre. Les verres métalliques à base d’aluminium contenant du Scandium présentaient une résistance mécanique à la traction de type record d’environ 1 500 MPa.

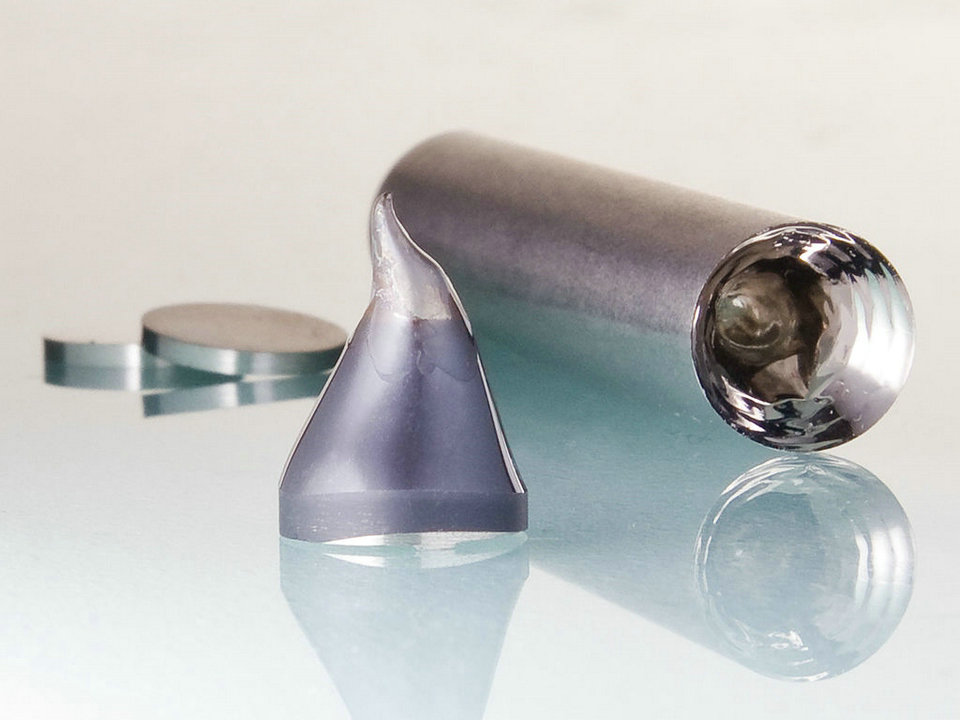

Dans les années 1990, de nouveaux alliages ont été mis au point pour former des verres à des vitesses de refroidissement aussi basses qu’un kelvin par seconde. Ces vitesses de refroidissement peuvent être obtenues par simple coulée dans des moules métalliques. Ces alliages amorphes « en vrac » peuvent être coulés en pièces atteignant plusieurs centimètres d’épaisseur (l’épaisseur maximale dépendant de l’alliage) tout en conservant une structure amorphe. Les meilleurs alliages vitreux sont à base de zirconium et de palladium, mais des alliages à base de fer, de titane, de cuivre, de magnésium et d’autres métaux sont également connus. De nombreux alliages amorphes sont formés en exploitant un phénomène appelé effet de « confusion ». De tels alliages contiennent tellement d’éléments différents (souvent quatre ou plus) que, lors d’un refroidissement à une vitesse suffisamment rapide, les atomes constituants ne peuvent tout simplement pas se coordonner dans l’état cristallin d’équilibre avant que leur mobilité ne soit arrêtée. De cette manière, l’état désordonné aléatoire des atomes est « bloqué ».

En 1992, l’alliage amorphe du commerce, Vitreloy 1 (41,2% de Zr, 13,8% de Ti, 12,5% de Cu, 10% de Ni et 22,5% de Be), a été mis au point à Caltech, dans le cadre des recherches effectuées par le Département de l’énergie et la NASA. matériaux aérospatiaux. Plus de variantes suivies.

En 2004, l’acier amorphe en vrac a été produit avec succès par deux groupes: l’un au Oak Ridge National Laboratory, qui qualifie son produit d’acier «vitreux», et l’autre à l’Université de Virginie, le surnommant « DARVA-Glass 101 ». Le produit est non magnétique à la température ambiante et nettement plus résistant que l’acier conventionnel, mais il reste un long processus de recherche et développement avant l’introduction du matériau dans un usage public ou militaire.

En 2018, une équipe du SLAC National Accelerator Laboratory, de l’Institut national des normes et de la technologie (NIST) et de la Northwestern University a signalé l’utilisation de l’intelligence artificielle pour prévoir et évaluer des échantillons de 20 000 différents alliages de verre métallique probables au cours d’une année. Leurs méthodes promettent d’accélérer la recherche et la mise sur le marché de nouveaux alliages de métaux amorphes.

Construction et production

Les lunettes sont des matériaux solides sans structure cristalline. C’est-à-dire que les atomes ne forment pas un réseau, mais sont arrangés de manière aléatoire au premier abord: il n’y a pas de distance, mais tout au plus un ordre proche, cette structure est appelée amorphe.

Comme tous les verres, les métaux amorphes sont créés en empêchant la cristallisation naturelle.Cela peut être fait, par exemple, par refroidissement rapide (« trempe ») de la masse fondue, de sorte que les atomes perdent leur mobilité avant de pouvoir prendre la disposition cristalline. Cependant, ceci est particulièrement difficile pour les métaux, car il nécessite dans la plupart des cas des vitesses de refroidissement irréalistes en raison de leurs mécanismes de liaison spéciaux. Avec des métaux constitués d’un seul élément, il est même impossible de produire un verre métallique, car la mobilité des atomes jusqu’à des températures basses est si élevée qu’ils se cristallisent toujours.Seuls les alliages d’au moins deux métaux amorphisables sont connus (par exemple, AuIn 2 ). Les alliages amorphes composés d’un seul métal Fe – et d’un soi-disant formeur de verre – sont plus courants. B. bore ou phosphore, comme dans la composition Fe 4 B .. Les métaux amorphes pertinents sur le plan technique ne sont encore aujourd’hui que des alliages spéciaux (généralement proches du point eutectique) de plusieurs éléments pour lesquels la vitesse de refroidissement nécessaire est techniquement réalisable. Cela représentait encore 10 6 K / s pour les premiers verres métalliques. (À titre de comparaison: dans le cas des silicates, une vitesse de refroidissement d’environ 0,1 K / s suffit pour empêcher la cristallisation, mais si on les laissait refroidir assez lentement, ils cristalliseraient également.)

La conductivité thermique impose une limite physique au refroidissement rapide: quelle que soit la rapidité avec laquelle la température ambiante est abaissée, la chaleur doit être transportée de l’intérieur du matériau vers la surface extérieure. Cela signifie qu’en fonction de la vitesse de refroidissement requise et de la conductivité thermique, une certaine épaisseur d’échantillon peut être atteinte. Une des méthodes est le refroidissement rapide entre les rouleaux de cuivre en rotation (fusion-filage). Ceci est simple et peu coûteux, mais ne permet que la production de bandes minces et de fils.

Des couches minces amorphes et des bandes amorphes peuvent également être obtenues par dépôt chimique en phase vapeur ou dépôt par pulvérisation cathodique.

Il y a seulement quelques années, on connaissait des verres métalliques massifs (anglais: Bulk metallic verres), qui permettent des épaisseurs de matériau de plus d’un millimètre (limite choisie arbitrairement). Les attentes pour cette nouvelle classe de matériaux sont élevées, même si elles ont été peu utilisées jusqu’à présent. Ils se composent généralement de cinq éléments différents ou plus, avec habituellement trois tailles atomiques fondamentalement différentes. Les structures cristallines résultantes sont si complexes que même des vitesses de refroidissement de quelques Kelvin par seconde sont suffisantes pour supprimer la cristallisation. Les épaisseurs atteignables sont actuellement de un à deux centimètres. Seuls les alliages contenant des composants très coûteux (par exemple, zirconium, yttrium ou platine) atteignent 25 millimètres. PdCuNiP n’a que cette marque, qui détient depuis 1997 un record unique de plus de sept centimètres. Comme il existe une fraction molaire de 40% de palladium, le prix est très élevé.

Propriétés

Le métal amorphe est généralement un alliage plutôt qu’un métal pur. Les alliages contiennent des atomes de tailles très différentes, ce qui entraîne un faible volume libre (et donc une viscosité jusqu’à des ordres de grandeur plus élevée que d’autres métaux et alliages) à l’état fondu. La viscosité empêche les atomes de se déplacer suffisamment pour former un réseau ordonné. La structure du matériau entraîne également un faible retrait lors du refroidissement et une résistance à la déformation plastique. L’absence de joints de grains, points faibles des matériaux cristallins, conduit à une meilleure résistance à l’usure et à la corrosion. Les métaux amorphes, bien que techniquement les verres, sont également beaucoup plus solides et moins fragiles que les verres et les céramiques oxydés.

Les métaux amorphes sont

plus dur que leurs homologues cristallins et ont une grande résistance. Les petites déformations (≈ 1%) sont purement élastiques. En d’autres termes, l’énergie absorbée n’est pas perdue en tant qu’énergie de déformation, mais est totalement libérée lors de la remontée du matériau (d’où, par exemple, dans les clubs de golf). Cependant, le manque de ductilité les rend également fragiles: lorsque le matériau échoue, puis soudainement et en se cassant, pas en se pliant, comme avec un métal.

La résistance à la corrosion est généralement supérieure à celle des métaux de composition chimique comparable. En effet, la corrosion attaque généralement les joints de grains entre les monocristaux d’un métal, ce qui n’existe pas dans les matériaux amorphes.

Il existe des métaux amorphes magnétiques et non magnétiques. Certains d’entre eux sont (essentiellement en raison de l’absence de défauts cristallins):

Les meilleurs matériaux magnétiques doux disponibles dans le commerce: les alliages amorphes des formeurs de verre bore, silicium et phosphore et les métaux fer, cobalt et / ou nickel sont magnétiques, généralement (c’est-à-dire, dans le cas d’une non-dominance de cobalt) magnétique, i.H. avec une faible coercivité, et ont en même temps

une résistance électrique élevée (généralement la conductivité est métallique, mais du même ordre de grandeur que les métaux fondus juste au-dessus du point de fusion). Cela conduit à de faibles pertes de courant de Foucault électrique, ce qui rend les matériaux des transformateurs intéressants (voir ci-dessous).

Les métaux conventionnels se contractent généralement soudainement lors de la solidification.Puisque la solidification en tant que verre n’est pas une transition de phase du premier ordre, ce saut de volume n’a pas lieu ici. Lorsque la fusion d’un verre métallique remplit un moule, il le maintient en solidification. C’est un comportement familier, par exemple, des polymères et qui offre de grands avantages pour le traitement (par exemple, le moulage par injection). Les plus grands espoirs quant à l’importance future des métaux amorphes sont donc placés dans cette propriété.

La conductivité thermique des matériaux amorphes est inférieure à celle du métal cristallin. Comme la formation de la structure amorphe repose sur un refroidissement rapide, cela limite l’épaisseur maximale des structures amorphes.

Pour obtenir la formation d’une structure amorphe même pendant le refroidissement le plus lent, l’alliage doit être composé de trois composants ou plus, conduisant à des unités cristallines complexes avec une énergie potentielle supérieure et des chances de formation réduites. Le rayon atomique des composants doit être très différent (plus de 12%) pour obtenir une densité de remplissage élevée et un faible volume libre. La combinaison des composants doit avoir une chaleur de mélange négative, inhibant la nucléation des cristaux et prolongeant le temps pendant lequel le métal en fusion reste à l’état de surfusion.

Les alliages de bore, de silicium, de phosphore et d’autres agents formateurs de verre avec des métaux magnétiques (fer, cobalt, nickel) ont une susceptibilité magnétique élevée, une faible coercivité et une résistance électrique élevée. Habituellement, la conductivité d’un verre métallique est du même ordre de grandeur que celle d’un métal en fusion juste au-dessus du point de fusion. La résistance élevée conduit à de faibles pertes par courants de Foucault lorsqu’elle est soumise à des champs magnétiques alternatifs, propriété utile par exemple pour les noyaux magnétiques de transformateur. Leur faible coercivité contribue également à de faibles pertes.

Les métaux amorphes ont des limites d’élasticité à la traction et des limites de déformation élastiques supérieures à celles des alliages de métaux polycristallins, mais leur ductilité et leur résistance à la fatigue sont plus faibles. Les alliages amorphes ont diverses propriétés potentiellement utiles. En particulier, ils ont tendance à être plus résistants que les alliages cristallins de composition chimique similaire et peuvent supporter des déformations réversibles (« élastiques ») plus importantes que les alliages cristallins. Les métaux amorphes tirent directement leur résistance de leur structure non cristalline, qui ne présente aucun des défauts (tels que les dislocations) qui limitent la résistance des alliages cristallins. Un métal amorphe moderne, appelé Vitreloy, a une résistance à la traction presque deux fois supérieure à celle du titane de haute qualité. Cependant, les verres métalliques à la température ambiante ne sont pas ductiles et ont tendance à céder brusquement lorsqu’ils sont chargés en tension, ce qui limite les possibilités d’application des matériaux dans les applications critiques en termes de fiabilité, car la défaillance imminente n’est pas évidente. Par conséquent, il existe un intérêt considérable pour la production de composites à matrice métallique consistant en une matrice de verre métallique contenant des particules dendritiques ou des fibres d’un métal cristallin ductile.

La propriété la plus utile des alliages amorphes en vrac est peut-être que ce sont de vrais verres, ce qui signifie qu’ils se ramollissent et coulent lorsqu’ils sont chauffés. Cela permet un traitement facile, par exemple par moulage par injection, de la même manière que les polymères. En conséquence, les alliages amorphes ont été commercialisés pour être utilisés dans les équipements sportifs, les appareils médicaux et comme étuis pour les équipements électroniques.

Des couches minces de métaux amorphes peuvent être déposées par la technique du combustible oxygène à grande vitesse en tant que revêtements protecteurs.

Production à partir de la fonte

Principe thermodynamique

Comme dans le cas du verre de silice, l’alliage fondu, refroidi à l’état solide, ne sera amorphe que si la température de fusion T f est passée suffisamment vite pour que les atomes constitutifs de l’alliage n’aient pas le temps de s’organiser selon une structure cristalline. . C’est-à-dire que le liquide doit être refroidi à une vitesse supérieure à une vitesse critique Rc telle que les températures inférieures à Tf soient atteintes sans que le liquide ne se soit solidifié.

Il en résulte la continuité de la variation d’une quantité thermodynamique telle que le volume occupé par cette phase (en maintenant la pression constante) ou l’une des fonctions thermodynamiques de la molarenergy, telle que l’enthalpie H, par exemple, sans aucun changement de pente à point T f .Une cristallisation aurait conduit à une discontinuité pour ces quantités et à un changement de leur pente sur un diagramme (V, T) ou (H, T).

Après le passage de T f , le matériau est dans un état métastable appelé liquide surfondu; il est toujours liquide, mais sa viscosité augmente rapidement avec l’abaissement de sa température.

En continuant à baisser la température, le liquide se fige en un solide amorphe où les atomes ont une organisation désordonnée semblable à celle qu’ils avaient dans le liquide en surfusion.

Le passage de liquide en surfusion à un solide amorphe donne un diagramme (V, T) ou (H, T) en rompant la pente de la courbe au point T g (température de transition vitreuse), sans discontinuité du volume spécifique ou de l’enthalpie . Si, laissé à température constante, le liquide en surfusion peut cristalliser en des temps observables, ce n’est plus le cas du solide amorphe.

Tout cela fait la similitude entre le verre métallique et le verre de silice. La différence majeure entre ces deux types de matériaux du point de vue de leur obtention est la vitesse critique de trempe R cqui dépend de la composition du liquide à refroidir. Si, pour le verre de silice, R c est suffisamment bas pour travailler et façonner la pâte de verre pendant longtemps, les métaux ont une très forte propension à la cristallisation et les premiers alliages amorphes obtenus pour le binaire Au 80 Si 20 ont nécessité une surchauffe à 10 6 K / s.

Cette différence de vitesse de trempe critique signifie que les méthodes utilisées et les pièces obtenues pour ces deux matériaux sont radicalement différentes.

Élaboration de l’alliage

Pour une composition d’alliage donnée, la vitesse de trempe critique R c est définie; cela varie d’un alliage à l’autre. Pour de nombreuses compositions, aucune méthode actuelle ne permet d’obtenir un solide amorphe à partir de l’état fondu. Cependant, Akihisa Inoue a énoncé des règles empiriques qui définissent des critères permettant de vérifier la capacité accrue de former un solide amorphe.Ces règles disent que:

l’alliage doit être composé de plusieurs composants (au moins trois éléments et très souvent au moins cinq);

les principaux éléments de l’alliage doivent présenter une différence de taille atomique d’au moins 12%;

les diagrammes de phase binaires et ternaires des éléments constitutifs doivent comporter des eutectiques profonds indiquant les mouvements atomiques plus lents de l’alliage;

l’énergie de mélange entre les éléments principaux doit être négative.

Ces règles résultent d’observations expérimentales des tendances et doivent cependant être considérées avec prudence: en effet, une légère modification de la composition de l’alliage, ne modifiant pas le respect des règles d’Inoue, peut modifier de manière significative l’aptitude à former des solides amorphes.

La capacité à former un solide amorphe peut être évaluée par exemple par l’amplitude de la plage de température de la zone de liquide en surfusion. Au fur et à mesure qu’il augmente, la vitesse de trempe critique R c diminue, ce qui permet de fabriquer un solide amorphe à trempe moins rapide, dans des conditions moins sévères et avec une épaisseur plus importante. Comme les techniques de trempe sont difficiles à améliorer et que la vitesse de trempe est toujours limitée par la diffusion de chaleur dans l’échantillon, l’exploration parfois systématique de compositions d’alliages pour de grandes capacités à former des solides amorphes est un domaine de recherche très actif.

Méthodes de trempe

Une fois l’alliage développé, le procédé de trempe conditionne grandement la forme finale des objets fabriqués: le liquide se solidifie pendant la trempe et l’usinage de ces matériaux fragiles est difficile.Cependant, le matériau amorphe une fois solidifié, s’il contient une grande zone de liquide en surfusion, peut être chauffé jusqu’à ces températures et possède ensuite des propriétés plastiques intéressantes pour la mise en forme.

Trempe sur roue

Le filage à l’état fondu est une méthode utilisée depuis le début des alliages métalliques amorphes. Il permet d’obtenir des vitesses de trempe très élevées par contact avec un tambour métallique refroidi et par la production d’échantillons minces (environ 10 µm d’épaisseur). Cela donne un hypertrempe (10 ^ 6 K / s). Ainsi, de longs rubans peuvent être produits de manière industrielle et, s’ils sont recuits et enroulés, trouvent une application en tant que noyau ferromagnétique pour les transformateurs.

Verser dans un moule refroidi

Il s’agit simplement d’injecter ou de laisser couler le métal liquide dans un moule métallique qui est un bon conducteur de chaleur refroidie, par exemple par un circuit de refroidissement par eau. Cela permet de produire des échantillons de verre en métal solide, à condition que la taille de l’échantillon souhaité soit en accord avec la composition de l’alliage utilisé.

Compte tenu de la difficulté d’usiner des pièces de verre métallique en raison de leur grande fragilité, la forme du moule sera celle de l’échantillon final. Les formes utilisées sont généralement des barres ou des assiettes.

Trempe avec de l’eau

Le liquide peut également être libéré dans un réservoir de liquide froid, tel que de l’eau froide. On obtient alors des perles solides amorphes.

Autres méthodes de production

Propriétés mécaniques

À la température ambiante, les verres métalliques ont des forces de rupture très élevées (jusqu’à plus de 2 GPa pour les verres à base de Zr) associées à des déformations élastiques particulièrement importantes (de l’ordre de 2%). Macroscopiquement, ils présentent un comportement généralement fragile (rupture sans déformation plastique préalable) mais on note la présence de bandes de cisaillement, caractéristiques d’une activité plastique locale: ce mode de déformation est donc appelé mode hétérogène. Cette capacité de déformation plastique locale est la raison pour laquelle ces alliages ont généralement une bonne résistance aux chocs et à la fissuration. Contrairement à leurs homologues cristallins, la plasticité des alliages métalliques amorphes est sensible à la pression: dans les métaux cristallins comme amorphes, la plasticité est induite par le cisaillement, mais dans les cristaux, la pression isostatique n’influence pas la plasticité, tandis que dans les amorphes, elle diminue.

À haute température (T> 0,8Tg), le matériau peut suivre un mode de déformation homogène, pour lequel les bandes de cisaillement disparaissent complètement et tout le matériau participe à la déformation. Le verre peut subir dans ce mode des déformations allant jusqu’à plus de 10 000% en traction.

Diffusion dans des verres métalliques

Les matériaux cristallins ont deux modes de diffusion principaux: la diffusion en mode gap, qui se produit pour les atomes sur les sites du réseau; et la diffusion interstitielle, dans ce cas, les petits atomes situés entre les sites du réseau cristallin peuvent migrer par sauts entre les atomes du réseau. Dans le cas des matériaux amorphes, la situation est moins claire en raison de l’absence de réseau cristallin.

Expérimentalement, en ce qui concerne les verres métalliques, on observe un changement de pente dans le régime de diffusion lors de la transition de la transition vitreuse, il en résulte une moindre dépendance du coefficient de diffusion à la température vitreuse, le coefficient devenant ainsi supérieur à ce qu’il serait prédit par l’extrapolation des valeurs de liquide en surfusion.

Relaxation structurelle

Lorsqu’un verre est maintenu à une température T <Tg, il présente le phénomène de relaxation structurelle. Le verre subit des réarrangements atomiques tendant à rapprocher la température fictive T f de la température de traitement isotherme. Ainsi, la densité du verre aura tendance à augmenter. Russew et Sommer ont montré que, dans le cas des verres à base de Pd, cette variation de densité pouvait atteindre environ 0,2%.

Cette variation de densité a été confirmée par des mesures de durée de vie de positron (spectroscopie d’annihilation d’année de positon PAS) sur des grades de base de Zr. La relaxation structurelle peut être suivie d’expériences de diffraction des rayons X qui montrent l’existence de deux mécanismes associés à la relaxation structurelle: les mouvements atomiques radiaux qui tendent à augmenter la densité du verre (commande topologique à courte distance ou TSRO) et les mouvements locaux qui augmentent la commande chimique à courte distance. (CSRO) mais laissez la densité inchangée.

L’augmentation de la densité s’accompagne d’une augmentation du module de Young 21 pouvant atteindre 10% dans le cas des rubans amorphes à base de Pd. La relaxation structurelle se traduit par une variation de l’enthalpie associée à la transition vitreuse mesurée par DSC, directement proportionnelle à la variation de densité.

Diverses propriétés physiques

Les lentilles métalliques possèdent un ensemble exceptionnel de propriétés: résistance à la corrosion et à l’abrasion, ferromagnétisme exceptionnellement doux, limite d’élasticité très élevée, possibilité de mise en forme, biocompatibilité, etc. Leur commercialisation a commencé au cours des dernières décennies sous forme de ruban, de transformateur ou de renforcement de béton armé, et ces dernières années, de gros verres, d’articles de sport (raquettes de tennis, clubs de golf, bâton de baseball), d’éléments pour la haute fidélité électronique composants, etc. Ces matériaux sont cependant coûteux, ils ciblent principalement les secteurs à forte valeur ajoutée (médical, militaire, luxe …) ou le secteur de la micromécanique pour lequel le prix du matériau devient négligeable par rapport au prix de revient. processus de fabrication.

Applications

Actuellement, l’application la plus importante est due aux propriétés magnétiques spéciales de certains verres métalliques ferromagnétiques. La faible perte d’aimantation est utilisée dans les transformateurs à haute efficacité (transformateur en métal amorphe) à la fréquence de ligne et dans certains transformateurs à fréquence plus élevée. L’acier amorphe est un matériau très fragile qui rend difficile le poinçonnement dans les stratifications motrices. De plus, la surveillance électronique des articles (comme les étiquettes d’identification passives antivol) utilise souvent des lunettes métalliques en raison de ces propriétés magnétiques.

Les métaux amorphes présentent un comportement de ramollissement unique au-dessus de leur transition vitreuse et ce ramollissement a été de plus en plus étudié pour la formation thermoplastique de verres métalliques. Une température de ramollissement aussi basse permet de développer des procédés simples pour la fabrication de composites de nanoparticules (par exemple, de nanotubes de carbone) et de BMG. Il a été démontré que les verres métalliques peuvent être modelés sur des échelles de longueur extrêmement petites allant de 10 nm à plusieurs millimètres.Cela pourrait résoudre les problèmes de la lithographie par nanoimpression où des nano-moules coûteux en silicium se brisent facilement. Les nano-moules fabriqués à partir de verres métalliques sont faciles à fabriquer et plus durables que les moules en silicone. Les propriétés électroniques, thermiques et mécaniques supérieures des BMG par rapport aux polymères en font une bonne option pour développer des nanocomposites destinés à des applications électroniques tels que les dispositifs d’émission d’électrons de champ.

Les verres métalliques conventionnels, qui peuvent être fabriqués à un prix relativement avantageux en bandes minces, sont utilisés depuis les années 1980 principalement dans les domaines d’application suivants de l’électrotechnique en raison de leurs propriétés magnétiques douces spéciales:

en tant que noyaux de capteurs (transformateur de courant, commutateur FI).

en tant que noyaux pour transformateurs avec des pertes à vide particulièrement faibles. Ceux-ci sont principalement utilisés aux États-Unis.

dans les balises de sécurité harmoniques et acoustomagnétiques.

Les verres métalliques solides ont une combinaison unique de propriétés matérielles mais sont relativement coûteux. Ils sont donc principalement utilisés dans les articles de luxe ou les applications de haute technologie (également dans le secteur militaire), où le prix élevé joue un rôle secondaire. Les verres métalliques massifs disponibles dans le commerce sont souvent en concurrence avec le titane. Pioneer est la société Liquidmetal Technologies, qui propose principalement des lunettes à base de zirconium. YKK et Advanced Metal Technology sont d’autres fournisseurs commerciaux de verre métallique massif.

On pense que Ti 40 Cu 36 Pd 14 Zr 10 est non cancérigène, il est environ trois fois plus résistant que le titane et son module d’élasticité correspond presque à celui des os. Il a une haute résistance à l’usure et ne produit pas de poudre d’abrasion. L’alliage ne subit pas de retrait lors de la solidification. Il est possible de générer une structure de surface biologiquement adaptable par modification de surface à l’aide d’impulsions laser, ce qui permet une meilleure jonction avec l’os.

Le Mg 60 Zn 35 Ca 5 , rapidement refroidi pour obtenir une structure amorphe, est à l’étude à l’Université de Lehigh en tant que biomatériau à implanter dans les os sous forme de vis, goupilles ou plaques, afin de fixer les fractures. Contrairement à l’acier ou au titane traditionnel, ce matériau se dissout dans les organismes à raison d’environ 1 millimètre par mois et est remplacé par du tissu osseux. Cette vitesse peut être ajustée en faisant varier la teneur en zinc.

Aérospatial

Les prix élevés des matériaux n’ayant pas d’importance dans ces domaines en raison du coût généralement élevé et de la priorité en matière de sécurité, le verre métallique est considéré partout où ses propriétés uniques pourraient jouer un rôle. Certaines pièces des capteurs de vent solaire de la sonde Genesis étaient en métal amorphe.

Finition des matériaux pour applications industrielles

Les propriétés de surface des matériaux conventionnels peuvent être rendues plus dures, plus résistantes et plus résistantes à l’usure par revêtement avec des métaux amorphes (exemple commercial: revêtement Liquid Metal-Armacor).

Médicament

Il existe déjà des scalpels (en particulier ophtalmiques) en métal amorphe qui, en raison de leur grande dureté, sont plus tranchants que ceux en acier inoxydable et conservent encore plus longtemps leur tranchant. En raison de sa biocompatibilité, de sa résistance élevée, de son poids relativement faible et de sa résistance à l’usure, les implants chirurgicaux sont envisagés.

Militaire

De nombreux projets de développement, notamment ceux du département américain de la Défense, testent l’utilisation de métaux amorphes pour diverses applications. Par exemple, les verres métalliques à base de tungstène devraient remplacer les alliages de tungstène classiques et l’uranium appauvri dans les balles d’équilibrage anti-blindage en raison de leur dureté élevée et de leur comportement auto-aiguisant. Dans l’aviation militaire, les revêtements métalliques amorphes augmenteraient la dureté et la résistance à la corrosion de métaux plus légers tels que l’aluminium et le titane.

Bijoux

Certains verres métalliques sont fabriqués à partir de métaux précieux (par exemple, le platine), mais ils sont beaucoup plus durs et ne rayent donc pas. De plus, les options de traitement spéciales permettent la production de formes difficiles à obtenir avec les métaux conventionnels.

Articles de sport et de loisirs

Les clubs de golf ont été l’un des premiers produits en métal amorphe commercial en 1998 et ont été utilisés par la société Liquidmetal pour le lancer dans le cadre de campagnes publicitaires à grande échelle (notamment le golfeur professionnel du PGA Tour, Paul Azinger). Les clubs de golf profitent avant tout de l’élasticité inégalée des métaux amorphes. Des bâtons de tennis et de baseball, du matériel de pêche, des skis, des snowboards, des bicyclettes et des fusils de sport sont en développement (bien que pas encore commercialisés).

Electronique grand public

La surface lisse, brillante et résistante aux rayures des lentilles métalliques a conduit à l’utilisation des étuis exclusifs pour téléphones mobiles, lecteurs MP3 et clés USB. La haute résistance (meilleure que le titane) permet une épaisseur de paroi plus mince, donc un poids inférieur et une miniaturisation encore plus grande. Le moulage par injection permet une plus grande liberté de conception et un traitement moins coûteux que l’acier inoxydable ou le titane qui doit être forgé. Les charnières délicates des téléphones portables, où des forces importantes attaquent les composants les plus petits, bénéficient des propriétés mécaniques supérieures des verres métalliques.

Des attentes élevées sont placées sur les aciers amorphes s’ils sont prêts à être commercialisés.Contrairement aux verres métalliques déjà commercialisés, le coût des matériaux serait suffisamment bas pour en faire un matériau de structure à part entière, adapté aux composants plus volumineux. Si les problèmes techniques existants étaient résolus et que les aciers amorphes devenaient prêts à être mis sur le marché, ils seraient notamment en mesure de concurrencer le titane et l’acier inoxydable et de marquer des points grâce à leur résistance accrue à la corrosion et à leur meilleure aptitude au traitement.

Modélisation et théorie

Les verres métalliques en vrac (BMG) ont maintenant été modélisés à l’aide de simulations à l’échelle atomique (dans le cadre de la théorie de la densité fonctionnelle) d’une manière similaire aux alliages à haute entropie. Cela a permis de prédire leur comportement, leur stabilité et de nombreuses autres propriétés. En tant que tels, les nouveaux systèmes BMG peuvent être testés et des systèmes sur mesure; adapté à un objectif spécifique (par ex. remplacement osseux ou composant de moteur d’avion) sans autant de recherches empiriques de l’espace des phases et d’essais et erreurs expérimentaux.