L’impression en 4 dimensions (impression 4D; également connue sous le nom de bioimpression 4D, origami actif ou systèmes de morphing de forme) utilise les mêmes techniques d’impression 3D par dépôt de matériau programmé par ordinateur en couches successives pour créer un objet en trois dimensions. Cependant, l’impression 4D ajoute la dimension de la transformation dans le temps. Il s’agit donc d’un type de matière programmable dans laquelle, après le processus de fabrication, le produit imprimé réagit avec les paramètres de l’environnement (humidité, température, etc.) et change de forme en conséquence. La possibilité de le faire découle des configurations presque infinies à une résolution micrométrique, créant des solides avec des distributions spatiales moléculaires artificielles et permettant ainsi des performances multifonctionnelles sans précédent. L’impression 4D représente une avancée relativement récente dans la technologie de biofabrication, devenant rapidement un nouveau paradigme dans des disciplines telles que la bioingénierie, la science des matériaux, la chimie et l’informatique.

L’impression 4D, comme l’impression 3-D, est un processus dans lequel le matériau est appliqué couche par couche et permet de générer des objets en trois dimensions (pièces), mais ici également la quatrième dimension, le temps, est prise en compte pour les pièces finies. En conséquence, les objets peuvent se déplacer et / ou se modifier sous un certain déclencheur sensoriel, par exemple au contact de l’eau, de la chaleur, des vibrations ou du son (matériau intelligent). L’impression 4D est à un stade précoce de développement et combine plusieurs sciences telles que la bioingénierie, la science et l’ingénierie des matériaux, la chimie et l’informatique et l’ingénierie.

Applications hypothétiques

Les domaines d’application possibles sont:

Maison et jardin (p. Ex. Construction automatique de meubles, adaptation du terrain)

Sécurité des bâtiments, architecture, protection de l’environnement et technologie énergétique (par exemple, conduites à régénération automatique)

Industrie du vêtement et du textile (par exemple pour l’adaptation aux conditions météorologiques)

Ingénierie aérospatiale, ingénierie des transports et de la circulation (par exemple adaptation du matériau aux conditions environnementales, combinaison spatiale qui change de forme, barrières auto-constructibles)

Technologie médicale et biologie (p. Ex. Implants en croissance, bioprinters)

Techniques d’impression

La stéréolithographie est une technique d’impression 3D qui utilise la photopolymérisation pour lier des substrats posés couche par couche, créant ainsi un réseau polymérique. Contrairement à la modélisation par dépôt par fusion, dans laquelle le matériau extrudé durcit immédiatement pour former des couches, l’impression 4D est fondamentalement basée sur la stéréolithographie, dans laquelle, dans la plupart des cas, la lumière ultraviolette est utilisée pour durcir les matériaux en couches une fois le processus d’impression terminé. L’anisotropie est essentielle dans la détermination de la direction et de l’ampleur des transformations dans des conditions données, en organisant les micromatériaux de manière à créer une directionnalité intégrée à l’impression finie.

Impression 4D basée sur des motifs

Grâce à l’impression 4D, il est possible d’obtenir des méthodes de fabrication rapides et précises pour contrôler l’activation spatiale automatique en flexion dans des structures souples conçues sur mesure. Des transformations spatiales et temporelles peuvent être réalisées à l’aide de plusieurs mécanismes d’actionnement, tels que la transition de phase en gel à cristaux liquides, le coefficient de dilatation thermique, les écarts de conductivité thermique et les différents rapports de gonflement et de dégonflage de faisceaux bi-couches ou composites. Une approche pour modéliser l’impression 4D consiste à contrôler les paramètres d’impression 3D, tels que différents modèles spatiaux de charnières affectant le temps de réponse et l’angle de courbure des produits d’impression 4D. Un modèle paramétrique des propriétés physiques des vitres en polymère à mémoire de forme incorporant des motifs imprimés en 3D a été développé à cette fin. Le modèle proposé prédit la forme finale de l’actionneur avec un excellent accord qualitatif avec les études expérimentales. Ces résultats validés peuvent guider la conception d’impressions 4D fonctionnelles basées sur des motifs.

Architecture de la fibre

La plupart des systèmes d’impression 4D utilisent un réseau de fibres dont la taille et les propriétés des matériaux varient. Les composants imprimés 4D peuvent être conçus à l’échelle macro ainsi qu’à l’échelle micro. La conception à l’échelle microscopique est réalisée au moyen de simulations complexes molécule / fibre qui donnent une approximation des propriétés des matériaux regroupés de tous les matériaux utilisés dans l’échantillon. La taille, la forme, le module et le motif de connexion de ces blocs de construction sont en relation directe avec la forme de la déformation sous activation du stimulus.

Polymères / hydrogels hydro-réactifs

Skylar Tibbits est directeur du laboratoire d’auto-assemblage du MIT et a collaboré avec le groupe Stratasys Materials pour produire un polymère composite composé d’éléments hautement hydrophiles et d’éléments rigides non actifs. Les propriétés uniques de ces deux éléments disparates ont permis de gonfler jusqu’à 150% de certaines parties de la chaîne imprimée dans l’eau, tandis que les éléments rigides fixaient des contraintes de structure et d’angle pour la chaîne transformée. Tibbits et al. a produit une chaîne qui épellerait «MIT» lorsqu’elle serait immergée dans l’eau, et une autre chaîne qui se transformerait en un cube en structure filaire lorsqu’elle serait soumise aux mêmes conditions.

Composites de cellulose

Thiele et al. a exploré les possibilités d’un matériau à base de cellulose susceptible de réagir à l’humidité. Ils ont développé un film bicouche utilisant des esters de cellulose et de stéroïde avec différents degrés de substitution de chaque côté. Un ester avait un degré de substitution de 0,3 (très hydrophile) et l’autre avait un degré de substitution de 3 (très hydrophobe). Lorsque l’échantillon était refroidi de 50 ° C à 22 ° C, l’humidité relative augmentait de 5,9% à 35 ° C. %, le côté hydrophobe s’est contracté et le côté hydrophile a gonflé, ce qui a provoqué un enroulement serré de l’échantillon. Ce processus est réversible car l’inversion des changements de température et d’humidité a provoqué le déroulement de l’échantillon à nouveau.

Comprendre le gonflement anisotrope et cartographier l’alignement des fibrilles imprimées a permis à A. Sydney Gladman et al. imiter le comportement nastique des plantes. Les branches, les tiges, les bractées et les fleurs répondent aux stimuli environnementaux tels que l’humidité, la lumière et le toucher en modifiant la turgescence interne de leurs parois cellulaires et de la composition de leurs tissus. Prenant le précédent, l’équipe a développé une architecture d’hydrogel composite avec un comportement de gonflement anisotrope local qui imite la structure d’une paroi cellulaire typique. Les fibrilles de cellulose se combinent au cours du processus d’impression pour former des microfibrilles avec un facteur de forme élevé (~ 100) et un module d’élasticité à l’échelle de 100 GPa. Ces microfibrilles sont intégrées dans une matrice d’acrylamide souple pour la structure. L’encre viscoélastique utilisée pour imprimer ce composite d’hydrogel est une solution aqueuse de N, N-diméthylacrylamide, de nanoargile, de glucose oxydase, de glucose et de cellulose nanofibrillée. La nanoargile est une aide rhéologique qui améliore l’écoulement du liquide et le glucose empêche l’inhibition de l’oxygène lorsque le matériau est durci avec une lumière ultraviolette. En expérimentant avec cette encre, l’équipe a créé un modèle théorique pour un chemin d’impression dictant l’orientation des fibrilles de cellulose. La couche inférieure de l’impression est parallèle à l’axe des x et la couche supérieure de l’impression est pivotée dans le sens inverse des aiguilles d’une montre. θ. La courbure de l’échantillon dépend des modules d’élasticité, des taux de gonflement et des taux d’épaisseur de couche et d’épaisseur de bicouche. Ainsi, les modèles ajustés décrivant la courbure moyenne et la courbure gaussienne sont, respectivement,

et

Gladman et al. ont constaté que lorsque θ s’approche de 0 °, la courbure se rapproche de l’équation de Timoshenko classique et fonctionne de manière similaire à une bande bimétallique. Mais lorsque θ approche de 90 °, la courbure se transforme en selle. En comprenant cela, l’équipe a pu contrôler soigneusement les effets de l’anisotropie et casser les lignes de symétrie pour créer des hélicoïdes, des profils hérissés, etc.

David Correa et al. travaille avec des matériaux composites en bois qui changent de forme en fonction de la direction du grain imprimé et du gonflement anisotrope lors de l’absorption d’eau. Ce travail est imprimé en 3D et étudié à l’échelle macro plutôt qu’à l’échelle micro, avec des hauteurs de couche exprimant des fractions de millimètres plutôt que des microns. Le filament utilisé dans cette recherche est un composite de bois composé à 60% de copolyester et à 40% de cellulose. Le co-polyester lie la cellulose ensemble tandis que la cellulose confère les propriétés hygroscopiques au composite. Deux méthodes ont été développées pour ce type d’impression. La première méthode utilise uniquement le matériau composite bois. La forme de déformation conçue est imprimée en contrôlant le motif du grain, son orientation, l’épaisseur de la couche d’impression et son interaction. Dans cette méthode, la flexion hygroscopique se produit perpendiculairement à la direction du grain. La seconde méthode utilise à la fois le composite de bois et les plastiques d’impression 3D standard. Ceci est une extension de la première méthode qui introduit une couche séparée de matériau non hygroscopique qui ne gonfle pas lorsqu’elle est exposée à l’eau. Cette idée découle de recherches antérieures sur les propriétés thermiques du bilame basées sur leur expansion relative. La flexion hygroscopique ne se produit que dans les couches composites de bois lorsque les impressions de cette méthode sont exposées à l’eau. Par conséquent, la forme de déformation résulte à la fois de la structuration des couches de matériau et du grain des couches composites en bois, offrant une déformation plus rapide et plus importante que la seule construction en bois composite. Les deux méthodes permettent à leurs matériaux de se déformer lorsqu’ils sont soumis à l’humidité, ainsi que de reprendre leur forme. La méthode la plus rapide pour changer de forme consiste à plonger complètement les impressions dans de l’eau chaude.

Polymères / hydrogels thermoréactifs

Le poly (N-isopropylacrylamide), ou pNIPAM, est un matériau thermosensible communément utilisé. Un hydrogel de pNIPAM devient hydrophile et gonflé dans une solution aqueuse à 32 ° C, sa température de solution critique basse. Les températures supérieures à celle-ci commencent à déshydrater l’hydrogel et à le rétrécir, ce qui entraîne une transformation de forme. Les hydrogels composés de pNIPAM et d’un autre polymère, tel que l’acrylate de 4-hydroxybutyle (4HBA), présentent une forte réversibilité, où même après 10 cycles de changement de forme, il n’y a pas de déformation de forme. Shannon E. Bakarich et al. a créé un nouveau type d’encre d’impression 4D composée d’hydrogels à enchevêtrement ionique covalent ayant une structure similaire à celle des hydrogels standard à double réseau. Le premier réseau de polymères est réticulé avec des cations métalliques, tandis que le second est réticulé avec des liaisons covalentes. Cet hydrogel est ensuite associé à un réseau pNIPAM pour la trempe et l’actionnement thermique. Lors d’essais en laboratoire, ce gel a montré une récupération de forme de 41% à 49% lorsque la température augmentait de 20 à 60 ° C (68 à 140 ° F), puis a été restauré à 20 ° C. Une vanne intelligente de contrôle des fluides imprimée à partir de ce matériau a été conçue pour se fermer lorsque vous touchez de l’eau chaude et s’ouvrir si vous touchez de l’eau froide. La vanne est restée ouverte avec de l’eau froide et a permis de réduire le débit d’eau chaude de 99%. Ce nouveau type d’hydrogel imprimé 4D est plus robuste que d’autres hydrogels à actionnement thermique et présente un potentiel intéressant dans des applications telles que les structures à assemblage automatique, la technologie médicale, la robotique logicielle et la technologie des capteurs.

Polymères numériques à mémoire de forme

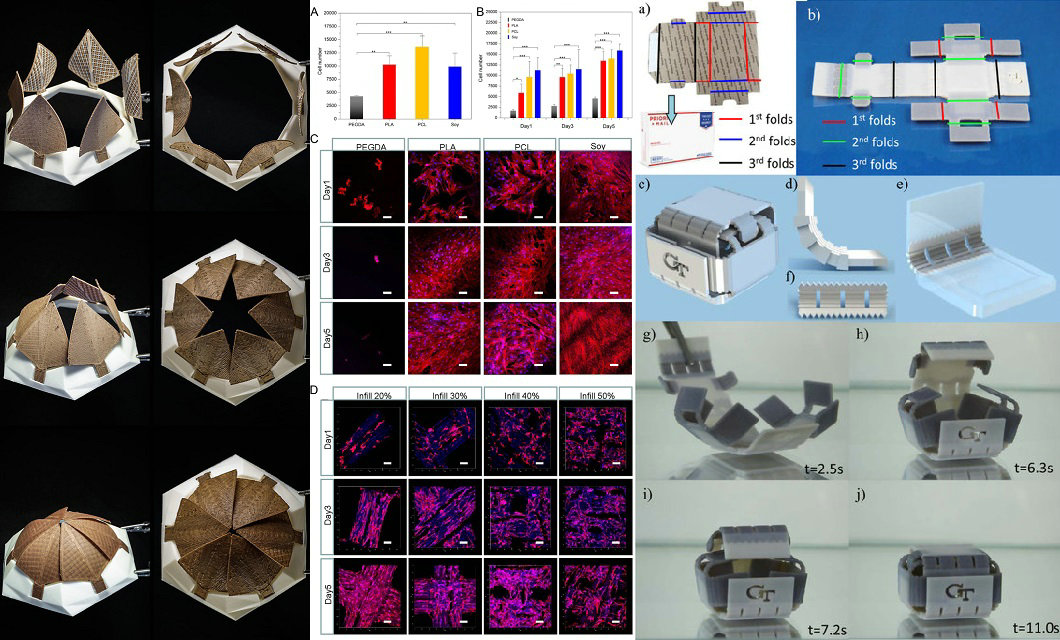

Les polymères à mémoire de forme (SMP) sont capables de récupérer leur forme d’origine à partir d’une forme déformée dans certaines circonstances, par exemple lorsqu’ils sont exposés à une température pendant une période de temps. Selon le polymère, il peut y avoir une variété de configurations que le matériau peut prendre dans un certain nombre de conditions de température. Les SMP Digtial utilisent la technologie d’impression 3D pour concevoir avec précision les ratios de placement, de géométrie, de mélange et de durcissement de SMP ayant différentes propriétés, telles que la transition vitreuse ou les températures de transition cristal-masse fondue. Yiqi Mao et al. utilisé pour créer une série de charnières SMP numériques ayant différents comportements thermo-mécaniques et à mémoire de forme, qui sont greffés sur des matériaux rigides et non actifs. Ainsi, l’équipe a pu développer un échantillon à pliage automatique pouvant se plier sans interférer avec lui-même et même s’emboîter pour créer une structure plus robuste. L’un des projets comprend une boîte à pliage automatique inspirée d’une boîte aux lettres USPS.

Qi Ge et al. Des SMP numériques conçues à base de constituants avec des modules caoutchouteux et des températures de transition vitreuse variables, avec des contraintes de rupture extrêmement élevées pouvant atteindre 300% supérieures à celles des supports imprimables existants. Cela leur a permis de créer un préhenseur multi-matériaux pouvant saisir et libérer un objet en fonction d’une entrée de température. Les joints épais ont été fabriqués à partir de SMP pour plus de robustesse, tandis que les extrémités des micropommes ont pu être conçues séparément pour permettre un contact sûr pour l’objet du transport.

Relaxation de stress

La relaxation des contraintes dans l’impression 4D est un processus dans lequel un assemblage de matériau est créé sous contrainte et devient «stocké» dans le matériau. Cette contrainte peut ensuite être relâchée, provoquant un changement de forme général du matériau.

Polymères photo-réactifs thermiques

Ce type d’actionnement polymère peut être décrit comme une relaxation de contrainte photo-induite.

Cette technologie tire parti de la flexion des polymères induite par la température en exposant les joints de flexion souhaités à des bandes de lumière intense focalisées. Ces coutures de flexion sont imprimées dans un état de stress mais ne se déforment pas avant d’être exposées à la lumière. L’agent actif qui induit la flexion du matériau est la chaleur transmise par une lumière intense. Le matériau lui-même est constitué de polymères photo-réactifs chimiques. Ces composés utilisent un mélange de polymères associé à un photoinitiateur pour créer un polymère amorphe réticulé par covalence. Ce matériau est formé en feuilles et chargé en tension perpendiculairement au pli de pliage souhaité. Le matériau est ensuite exposé à une longueur d’onde spécifique. Lorsque le photoinitiateur est consommé, il polymérise le mélange restant, ce qui induit une relaxation des contraintes par photo-initiation. La partie de matériau exposée à la lumière peut être contrôlée avec des pochoirs pour créer des motifs de flexion spécifiques. Il est également possible d’exécuter plusieurs itérations de ce processus en utilisant le même échantillon de matériau avec différentes conditions de chargement ou masques de gabarit pour chaque itération. La forme finale dépendra de l’ordre et de la forme résultante de chaque itération.

Applications actuelles

Architecture

Les façades adaptatives et les toits ouvrants courants nécessitent des systèmes mécaniques complexes, souvent difficiles à installer et souvent en panne. Les façades imprimées 4D offriraient une installation simple et un actionnement direct causé par les conditions météorologiques, éliminant ainsi le besoin d’un système de contrôle ou d’une énergie d’entrée plus importants.

Biomédical

L’équipe de recherche de Shida Miao et al. créé un nouveau type de résine liquide photodurcissable imprimable en 4D. Cette résine est composée d’un composé acrylate époxydé renouvelable à base d’huile de soja et biocompatible. Cette résine s’ajoute au petit groupe de résines imprimables en 3D et fait partie des rares biocompatibles. Un échantillon imprimé au laser en 3D de cette résine a été soumis à des fluctuations de température de -18 ° C à 37 ° C et a montré une récupération totale de sa forme d’origine. Les échafaudages imprimés de ce matériau se sont révélés être des fondements efficaces pour la croissance des cellules souches mésenchymateuses de la moelle osseuse humaine (CSMh). Les fortes qualités d’effet mémoire de forme et de biocompatibilité de ce matériau amènent les chercheurs à penser qu’il contribuera de manière décisive au développement des échafaudages biomédicaux. Cet article de recherche est l’un des premiers qui explore l’utilisation de polymères d’huile végétale comme résines liquides pour la production de stéréolithographie dans des applications biomédicales.

L’équipe de recherche de Leonid Ionov (Université de Bayreuth) a mis au point une nouvelle approche pour imprimer des hydrogels biocompatibles / biodégradables à morphologie modifiée avec des cellules vivantes. Cette approche permet de fabriquer des tubes creux auto-repliables avec un contrôle sans précédent de leurs diamètres et de leurs architectures à haute résolution. La polyvalence de l’approche est démontrée en utilisant deux biopolymères différents (alginate et acide hyaluronique) et des cellules stromales de la moelle osseuse de souris. Exploiter les paramètres d’impression et de post-impression permet d’atteindre des diamètres internes moyens aussi bas que 20 µm, ce qui n’est pas encore réalisable avec d’autres approches de bioprinting existantes et comparable aux diamètres des plus petits vaisseaux sanguins. Le procédé de bioimpression 4D proposé ne pose aucun effet négatif sur la viabilité des cellules imprimées, et les tubes à base d’hydrogel auto-repliés soutiennent la survie des cellules pendant au moins 7 jours sans aucune diminution de la viabilité des cellules. Par conséquent, la stratégie de bioimpression 4D présentée permet la fabrication d’architectures reconfigurables de manière dynamique avec une fonctionnalité et une réactivité ajustables, régies par le choix de matériaux et de cellules appropriés.

Applications possibles

Certaines techniques / technologies existantes pourraient potentiellement être appliquées et ajustées pour l’impression 4D.

Force de traction cellulaire

La force de traction cellulaire (CTF) est une technique dans laquelle les cellules vivantes se plient et déplacent les microstructures dans leur forme initiale. Cela est possible grâce à la contraction résultant de la polymérisation de l’actine et des interactions de l’actomyosine dans la cellule. Dans les processus naturels, le CTF régule la cicatrisation des plaies, l’angiogenèse, les métastases et l’inflammation. Takeuchi et al. cellules ensemencées à travers deux microplaques, et lorsque la structure de verre a été retirée, les cellules combleraient l’espace vide à travers la microplaque et initieraient ainsi un auto-repliement. Grâce à cette méthode, l’équipe a pu créer des géométries ressemblant à des navires et même des dodécaèdres à haut débit. On pense que l’utilisation de cette technique d’origami cellulaire conduira à la conception et à l’impression d’une structure chargée de cellules pouvant imiter leurs équivalents non synthétiques une fois le processus d’impression terminé.

Matériaux intelligents électriques et magnétiques

Les matériaux sensibles à l’électricité qui existent aujourd’hui changent de taille et de forme en fonction de l’intensité et / ou de la direction d’un champ électrique externe. La polyaniline et le polypyrrole (PPy) sont en particulier des matériaux bon conducteur et peuvent être dopés au tétrafluoroborate pour se contracter et se dilater sous l’effet d’un stimulus électrique. Un robot fabriqué à partir de ces matériaux a été amené à se déplacer en utilisant une impulsion électrique de 3V pendant 5 secondes, ce qui a provoqué l’extension d’une jambe, puis l’élimination du stimulus pendant 10 secondes, l’avancée de l’autre jambe. Les recherches sur les nanotubes de carbone, qui sont biocompatibles et hautement conductrices, indiquent qu’un composite composé de nanotubes de carbone et d’un échantillon à mémoire de forme a une conductivité électrique et une vitesse de réponse électroactive supérieures à celles des échantillons seuls. Les ferrogels magnétiquement sensibles se contractent en présence d’un champ magnétique puissant et ont donc des applications dans l’administration de médicaments et de cellules. La combinaison de nanotubes de carbone et de particules magnétiquement sensibles a été bio-imprimée pour favoriser la croissance et l’adhésion des cellules, tout en maintenant une conductivité élevée. C’est une perspective intéressante pour l’impression 4D de bio-liens électro-magnétiques dans des structures spécialement conçues pour les applications biomédicales, mais des recherches supplémentaires doivent être menées sur les modifications locales de la valeur du pH et de la température du milieu lorsque le stimulus se produit afin de prévenir les effets néfastes sur les cellules voisines.

Commerce et transport

Skylar Tibbits élabore des applications futures des matériaux imprimés en 4D en tant que produits programmables pouvant être adaptés à des environnements spécifiques et tenir compte de facteurs tels que la température, l’humidité, la pression et le son de son corps ou de son environnement. Tibbits mentionne également l’avantage de l’impression 4D pour les applications d’expédition: il permettra de conditionner les produits à plat pour que leur forme conçue soit activée sur site par un simple stimulus. Il est également possible que des conteneurs d’expédition imprimés par 4D réagissent aux forces en transit pour répartir uniformément les charges. Il est très probable que les matériaux imprimés en 4D pourront se réparer eux-mêmes après une défaillance. Ces matériaux pourront se désassembler d’eux-mêmes, ce qui facilitera le recyclage de leurs composants.

Avantages et inconvénients

En utilisant les processus d’impression 4D, les objets peuvent être transportés de manière plus économique et moins encombrante. De plus, contrairement à l’impression 3D, même un mouvement ou une déformation déclenchée sensorielle peut être créé, ce qui transforme les objets en matériaux intelligents.

La technologie est à un stade précoce de développement et de nombreuses questions restent sans réponse. Pour certaines applications, d’autres systèmes sensoriels sont actuellement plus utiles ou du moins moins coûteux.