La fabrication de filaments fondus (FFF) est un processus d’impression 3D qui utilise un filament continu en matériau thermoplastique. Celui-ci est alimenté par une grande bobine via une tête d’extrusion d’imprimante chauffante en mouvement. Le matériau fondu est forcé hors de la buse de la tête d’impression et se dépose sur la pièce en croissance. La tête est déplacée, sous contrôle informatique, pour définir la forme imprimée. Habituellement, la tête se déplace en couches, se déplaçant dans deux dimensions pour déposer un plan horizontal à la fois, avant de se déplacer légèrement vers le haut pour commencer une nouvelle tranche. La vitesse de la tête d’extrusion peut également être contrôlée pour arrêter et commencer le dépôt et former un plan interrompu sans alignement ni bavure entre les sections. Les membres du projet RepRap ont inventé la fabrication de filaments fondus pour donner une phrase dont l’utilisation serait juridiquement non contrainte, étant donné les brevets couvrant la modélisation par dépôt fondu (FDM).

L’impression en filament fondu est maintenant le procédé le plus répandu (en nombre de machines) pour l’impression 3D de niveau amateur. D’autres techniques telles que la photopolymérisation et le frittage de poudre peuvent offrir de meilleurs résultats, mais leur coût est considérablement accru.

La tête d’imprimante 3D ou l’extrudeuse d’imprimante 3D est une partie de l’impression de type extrusion de matériau, responsable de la fusion de la matière première et de sa transformation en un profil continu. Une grande variété de matériaux sont extrudés, y compris des thermoplastiques tels que l’acrylonitrile butadiène styrène (ABS), l’acide polylactique (PLA), le polystyrène résistant aux chocs (HIPS), le polyuréthane thermoplastique (TPU), les polyamides aliphatiques (Nylon) et récemment aussi le PEEK. Les matériaux de type pâte, tels que la céramique et le chocolat, peuvent être extrudés en utilisant le procédé à filament fondu et une extrudeuse en pâte.

introduction

La fabrication additive (AM), également appelée impression 3D, consiste à fabriquer une pièce en déposant couche par couche le matériau. Il existe un large éventail de technologies AM différentes qui permettent de créer une pièce couche par couche, notamment l’extrusion de matériau, le jet de liant, le jet de matériau et le dépôt d’énergie dirigé.

Ces processus utilisent divers types d’extrudeuses et extrudent différents matériaux pour obtenir le produit final en utilisant une approche d’addition de matériau couche par couche. Le liquéfacteur d’imprimante 3D est le composant principalement utilisé dans l’impression de type extrusion.

Extrusion

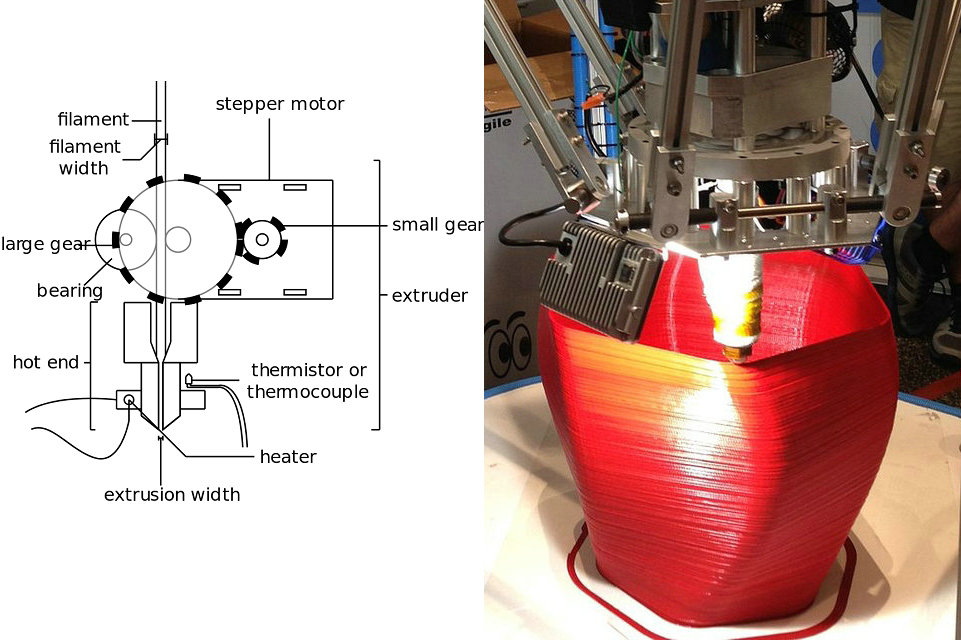

L’extrusion en impression 3D utilisant l’extrusion de matériau implique une extrémité froide et une extrémité chaude.

L’extrémité froide fait partie d’un système d’extrudeuse qui tire et alimente le matériau à partir de la bobine et le pousse vers l’extrémité chaude. L’extrémité froide consiste principalement à fournir un couple au matériau et à contrôler le débit d’alimentation au moyen d’un moteur pas à pas. Par ce moyen, le taux de traitement est contrôlé.

L’extrémité chaude est la partie active qui héberge également le liquéfacteur de l’imprimante 3D qui fond le filament. Il permet au plastique fondu de sortir de la petite buse pour former un fin cordon de plastique collant qui adhère au matériau sur lequel il est appliqué. l’extrémité chaude se compose d’une chambre de chauffage et d’une buse. Le trou dans la pointe (buse) a un diamètre compris entre 0,3 mm et 1,0 mm. Différents types de buses et de méthodes de chauffage sont utilisés en fonction du support à imprimer.

Certains types de machines d’impression 3D peuvent avoir un type différent de système d’extrusion qui peut ne pas avoir de chambre de chauffage. La chaleur est fournie par une autre source, par exemple un laser.

Montage xtruder sur le reste de la machine

Les méthodes de montage des extrudeuses sur le reste de la machine ont évolué au fil du temps pour devenir des normes de montage informelles. Ces normes informelles comprennent:

Vertical Axe X Standard

Montage rapide pour extrudeuse

Monture OpenX

etc.

Ces normes de facteurs permettent de tester les nouvelles conceptions d’extrudeuses sur des bâtis d’imprimantes existants et d’utiliser de nouvelles conceptions de bâtis d’imprimante utilisant des extrudeuses existantes.

Modélisation par dépôt fondu

La modélisation par dépôt fondu (FDM) est une technologie de fabrication additive (AM) couramment utilisée pour les applications de modélisation, de prototypage et de production, telle que la marque déposée de Stratasys Inc .. Il s’agit d’une des techniques utilisées pour l’impression 3D. FDM travaille sur un principe « additif » en déposant des matériaux en couches; un filament en plastique ou un fil métallique est déroulé d’une bobine et fournit le matériau nécessaire à la fabrication d’une pièce. Ainsi, FDM est également connu comme une technologie AM à base solide.

Histoire

La modélisation des dépôts fondus (FDM) a été développée par S. Scott Crump à la fin des années 1980 et commercialisée en 1990 par Stratasys. Avec l’expiration du brevet US 5121329 A sur cette technologie, il existe maintenant une grande communauté de développement open-source (appelée RepRap), ainsi que des variantes commerciales et de bricolage, qui utilisent toutes ce type d’imprimante 3D. Cela a entraîné une chute des prix de deux ordres de grandeur depuis la création de cette technologie.

Processus

FDM commence par un processus logiciel qui traite un fichier STL (format de fichier STereoLithography), découpant et orientant mathématiquement le modèle pour le processus de construction. Si nécessaire, des structures de support peuvent être générées. La machine peut distribuer plusieurs matériaux pour atteindre différents objectifs:

On peut utiliser un matériau pour construire le modèle.

Utilisez-en un autre comme structure de support soluble.

On pourrait utiliser plusieurs couleurs du même type de thermoplastique sur le même modèle.

Le modèle ou la pièce est produit en extrudant de petites chaînes aplaties de matériau en fusion pour former des couches lorsque le matériau durcit immédiatement après son extrusion à partir de la buse.

Un filament en plastique est déroulé d’une bobine et alimente une buse d’extrusion qui peut activer et désactiver le flux. Il existe généralement un entraînement contrôlé avec précision qui pousse le filament dans la buse.

La buse est chauffée pour faire fondre le matériau. Les thermoplastiques sont chauffés bien au-delà de leur température de transition vitreuse et sont ensuite déposés par une tête d’extrusion.

La buse peut être déplacée dans les directions horizontale et verticale par un mécanisme à commande numérique. La buse suit un parcours d’outil contrôlé par un logiciel de fabrication assistée par ordinateur (FAO) et la pièce est construite de bas en haut, une couche à la fois. Les moteurs pas à pas ou les servomoteurs sont généralement utilisés pour déplacer la tête d’extrusion. Le mécanisme utilisé est souvent une conception rectiligne XYZ, bien que d’autres conceptions mécaniques telles que deltabot aient été utilisées.

Bien que la technologie d’impression FDM soit très flexible et qu’elle soit capable de gérer les petits porte-à-faux grâce au support des couches inférieures, elle présente généralement certaines restrictions sur la pente du porte-à-faux et ne peut pas produire de stalactites non pris en charge.

De nombreux matériaux sont disponibles, tels que l’acrylonitrile butadiène styrène (ABS), l’acide polylactique (PLA), le polycarbonate (PC), le polyamide (PA), le polystyrène (PS), la lignine, le caoutchouc, entre autres, avec des compromis différents en termes de résistance et propriétés de température. De plus, même la couleur d’un matériau thermoplastique donné peut affecter la résistance de l’objet imprimé. Récemment, une entreprise allemande a démontré pour la première fois la possibilité technique de transformer du PEEK granulaire en forme de filament et des pièces d’impression 3D à partir du matériau de filament en utilisant la technologie FDM.

Pendant le FDM, le polymère fondu chaud est exposé à l’air. L’utilisation du procédé FDM dans une atmosphère de gaz inerte, tel que l’azote ou l’argon, peut augmenter considérablement l’adhérence de la couche et améliorer les propriétés mécaniques des objets imprimés en 3D. Un gaz inerte est couramment utilisé pour empêcher l’oxydation lors du frittage sélectif au laser.

Processus général

La géométrie d’écoulement de l’extrudeuse, la méthode de chauffage et le comportement d’écoulement à l’état fondu d’un fluide non newtonien sont des considérations essentielles dans la pièce.

Un filament en plastique est fourni par une bobine, disponible dans le commerce ou de fabrication artisanale, et introduit dans un liquéfacteur chauffé où il est fondu. Cette masse fondue est ensuite extrudée par une buse tandis que le filament entrant, toujours en phase solide, joue le rôle de « plongeur ».

La buse est montée sur une platine mécanique qui peut être déplacée dans le plan xy. Lorsque la buse est déplacée sur la table dans une géométrie prescrite, elle dépose un mince cordon de plastique extrudé, appelé «route», qui se solidifie rapidement au contact du substrat et / ou des routes déposées auparavant.

Les couches solides sont générées en suivant un mouvement de tramage où les routes sont déposées côte à côte dans une limite de domaine enveloppant.

Une fois qu’un calque est terminé, la plate-forme est abaissée dans la direction z afin de commencer le calque suivant. Ce processus se poursuit jusqu’à ce que la fabrication de l’objet soit terminée.

Pour assurer le bon collage des routes dans le processus, il est nécessaire de contrôler l’environnement thermique. Par conséquent, le système est maintenu dans une chambre maintenue à une température juste inférieure au point de fusion du matériau déposé.

La physique

Pendant l’extrusion, le filament thermoplastique est introduit par la pression mécanique des rouleaux dans le liquéfacteur, où il fond et est ensuite extrudé. Les rouleaux sont le seul mécanisme d’entraînement dans le système d’alimentation en matériau. Par conséquent, le filament est soumis à une contrainte de traction en amont du rouleau et sous compression du côté aval, jouant le rôle de plongeur. Par conséquent, la contrainte de compression est la force motrice derrière le processus d’extrusion.

La force requise pour l’extrusion de la masse fondue doit être suffisante pour surmonter la chute de pression dans le système, laquelle dépend strictement des propriétés visqueuses du matériau fondu et de la géométrie de l’écoulement du liquéfacteur et de la buse. Le matériau fondu est soumis à une déformation par cisaillement au cours de l’écoulement. Un comportement de fluidification par cisaillement est observé dans la plupart des matériaux utilisés dans ce type d’impression 3D. Ceci est modélisé en utilisant la loi de puissance pour les fluides newtoniens généralisés.

La température est régulée par l’apport de chaleur des réchauffeurs électriques à serpentin. Le système ajuste en permanence la puissance fournie aux bobines en fonction de la différence de température entre la valeur souhaitée et la valeur détectée par le thermocouple, formant une boucle de rétroaction négative. Ceci est similaire au débit de chaleur dans un tuyau cylindrique.

Applications commerciales

Le FDM, une forme importante de prototypage rapide, est utilisé pour le prototypage et la fabrication rapide. Le prototypage rapide facilite les tests itératifs et, pour les très petites séries, une fabrication rapide peut constituer une alternative relativement peu coûteuse.

FDM utilise les thermoplastiques PLA, ABS, ABSi, polyphénylsulfone (PPSF), polycarbonate (PC), PETG et Ultem 9085, entre autres. Ces matériaux sont utilisés pour leurs propriétés de résistance à la chaleur. L’Ultem 9085 présente également un caractère ignifuge, ce qui le rend idéal pour les applications aérospatiales et aéronautiques.

Le FDM est également utilisé dans le prototypage d’échafaudages pour des applications d’ingénierie des tissus médicaux.

Applications gratuites

Plusieurs projets et entreprises s’efforcent de développer des imprimantes 3D abordables destinées aux ordinateurs de bureau à domicile. Une grande partie de ce travail a été mené et ciblé par des communautés de bricoleurs / enthousiastes / adopteurs précoces, avec des liens supplémentaires avec les communautés académiques et les hackers.

RepRap est l’un des plus longs projets en cours dans la catégorie de bureau. Le projet RepRap vise à produire une imprimante 3D gratuite et à source ouverte (FOSH), dont les spécifications complètes sont publiées sous licence publique générale, et qui est capable de se reproduire en imprimant beaucoup de ses propres pièces (plastiques) pour en créer davantage. Machines. Il a déjà été démontré que les RepRaps pouvaient imprimer des cartes de circuit imprimé et des pièces métalliques.

Fab @ Home est l’autre projet de matériel opensource pour les imprimantes 3D de bricolage.

En raison des objectifs FOSH de RepRap, de nombreux projets connexes se sont inspirés de leur conception pour créer un écosystème d’imprimantes 3D associées ou dérivées, dont la plupart sont également des conceptions à code source ouvert. La disponibilité de ces conceptions open source signifie que les variantes des imprimantes 3D sont faciles à inventer. Cependant, la qualité et la complexité des conceptions d’imprimantes, ainsi que la qualité des kits ou des produits finis, varient considérablement d’un projet à l’autre. Ce développement rapide des imprimantes 3D open source suscite un intérêt croissant dans de nombreux domaines, car il permet une hyper-personnalisation et l’utilisation de conceptions du domaine public pour fabriquer une technologie appropriée open source. Cette technologie peut également aider les initiatives de développement durable car les technologies sont fabriquées facilement et économiquement à partir de ressources disponibles pour les communautés locales.

Coût d’une imprimante 3D

Le coût des imprimantes 3D a considérablement diminué depuis environ 2010, les machines coûtant auparavant 20 000 dollars coûtant maintenant moins de 1 000 dollars. Par exemple, à partir de 2017, plusieurs entreprises et particuliers vendent des pièces pour la construction de différents modèles de RepRap, à partir de 99 £ GB / 100 USD environ. L’imprimante FDM de bureau la plus vendue, Prusa i3 MK2, coûte 900 USD assemblés ou 600 USD pour un kit à monter soi-même.

Le projet open source Fab @ Home a développé des imprimantes à usage général avec tout ce qui peut être extrudé à l’aide d’une buse, du chocolat au mastic silicone, en passant par les réactifs chimiques. Des imprimantes conformes aux conceptions du projet sont disponibles auprès des fournisseurs sous forme de kits ou préassemblées depuis 2012 à des prix compris dans la gamme de 2 000 USD.

Les imprimantes 3D LulzBot fabriquées par Aleph Objects sont un autre exemple d’application à source ouverte de la technologie de modélisation par dépôt fondu. Modèle phare de la gamme LulzBot, l’imprimante TAZ tire son inspiration des modèles RepRap Mendel90 et Prusa i3. L’imprimante 3D LulzBot est actuellement la seule imprimante sur le marché à avoir reçu la certification « Respecte votre liberté » de la part de la Free Software Foundation.

Depuis septembre 2018, les imprimantes de type RepRap sont facilement disponibles en kit chez les détaillants en ligne tels qu’Amazon et eBay. Ces kits sont livrés complets avec toutes les pièces nécessaires à la fabrication d’une imprimante fonctionnelle, comprenant souvent des fichiers électroniques pour les tests d’impression, ainsi qu’une petite quantité de filament de PLA. L’un des imprimeurs populaires de cette variété est l’Anet A8, d’un coût inférieur à 200 USD, et capable d’imprimer facilement des objets une fois assemblés. Le processus d’assemblage prend environ 6 à 8 heures au total et est bien documenté sur des sites de vidéographie tels que YouTube.

Développement

La personnalisation des produits axée sur le client et la demande d’économies de temps et d’argent ont accru l’intérêt pour la souplesse du processus de fabrication. Cela a conduit à des améliorations des technologies de RP et en particulier de la modélisation par dépôt fondu. Le développement des extrudeuses évolue rapidement en raison du mouvement des imprimantes 3D open source provoqué par des produits tels que RepRap. Des améliorations constantes sont constatées sous la forme d’une augmentation de la température de chauffage du liquéfacteur, du contrôle général et de la précision du processus et d’un support amélioré pour une grande variété de matériaux à imprimer, y compris la céramique.

Le mode de montage des extrudeuses sur la machine a également évolué au fil du temps pour devenir des normes de montage informelles. Ces normes informelles incluent la norme Axe X vertical, le support d’extrudeuse Quick-fit, le support OpenX, etc.

Cinématique de tête d’impression

La majorité des imprimantes à filament fondu suivent la même conception de base. Un lit plat est utilisé comme point de départ pour la pièce à imprimer. Un portique au-dessus porte la tête d’impression en mouvement. La conception du portique est optimisée pour le mouvement principalement dans les directions horizontales X et Y, avec une montée lente dans la direction Z au moment de l’impression de la pièce. Les moteurs pas à pas entraînent le mouvement par l’intermédiaire de vis sans fin ou de courroies crantées. En raison des différences de vitesse de déplacement, il est courant d’utiliser des courroies dentées pour les entraînements X, Y et une vis mère pour Z. Certaines machines ont également un mouvement de l’axe X sur le portique, mais déplacent le lit (et le travail d’impression) pour Y Contrairement aux couteaux laser, les vitesses de déplacement de la tête sont faibles, les moteurs pas à pas sont utilisés universellement et il n’est pas nécessaire d’utiliser des servomoteurs.

De nombreuses imprimantes, à l’origine celles qui ont été influencées par le projet RepRap, utilisent largement les composants imprimés en 3D dans leur propre construction. Ce sont généralement des blocs de connecteurs imprimés avec une variété de trous coudés, reliés par une tige filetée en acier bon marché. Cela rend une construction peu coûteuse et facile à assembler, permet facilement des joints de cadrage non perpendiculaires, mais nécessite l’accès à une imprimante 3D. La notion de « démarrage » des imprimantes 3D comme celle-ci a été un thème dogmatique dans les conceptions RepRap. Le manque de rigidité de la tige nécessite également soit une triangulation, soit le risque d’une structure à portique qui fléchisse et vibre en service, réduisant ainsi la qualité d’impression.

De nombreuses machines utilisent maintenant des cadres semi-fermés en forme de boîte en contreplaqué découpé au laser, en plastique ou en tôle d’acier emboutie. Celles-ci sont économiques, rigides et peuvent également servir de base à un volume d’impression fermé, permettant ainsi au contrôle de la température de contrôler le gauchissement du travail d’impression.

Quelques machines utilisent à la place des coordonnées polaires, généralement des machines optimisées pour imprimer des objets à symétrie circulaire. Celles-ci ont un mouvement de portique radial et un lit tournant. Même si cette conception présente certains avantages mécaniques potentiels pour l’impression de cylindres creux, leur géométrie différente et l’approche non traditionnelle qui en résulte pour la planification de l’impression les empêchent toujours d’être populaires. Bien que la planification du mouvement d’un robot puisse facilement passer des coordonnées cartésiennes aux coordonnées polaires, pour tirer parti de cette conception, les algorithmes de découpage d’impression doivent également prendre en compte la symétrie de rotation dès le départ.

Imprimantes Rostock

Une approche différente est adoptée avec les imprimantes à motifs «Rostock», basées sur un mécanisme de robot delta. Celles-ci ont un grand volume d’impression ouvert avec un robot delta à trois bras monté au sommet. Cette conception de robot se caractérise par sa faible inertie et sa capacité à se déplacer rapidement sur un grand volume. La stabilité et l’absence de vibrations lors du déplacement d’une tête d’impression lourde au bout d’un bras maigre constituent toutefois un défi technique. Cette conception a été principalement privilégiée pour obtenir un volume d’impression important sans un portique volumineux et lourd.

Lorsque la tête d’impression déplace la distance de son filament entre la bobine de stockage et la tête, la tension créée sur le filament constitue un autre défi technique à surmonter pour éviter d’affecter la qualité d’impression.