3D印刷は、材料が一緒に加えられる(例えば、液体分子または粉末粒子が融合される)三次元物体を作成するために、材料がコンピュータ制御下で接合または固化される様々なプロセスのいずれかである。 ラピッドプロトタイピングと添加物製造の両方に3D印刷が使用されています。 オブジェクトは、ほぼすべての形状またはジオメトリを持つことができ、通常、3Dモデルまたは追加製造ファイル(AMF)ファイル(通常は順次レイヤー)などの別の電子データソースからのデジタルモデルデータを使用して生成されます。 ステレオリソグラフィー(SLA)や溶融析出モデリング(FDM)など、さまざまな技術があります。 したがって、従来の機械加工プロセスでストックから取り除かれた材料とは異なり、3D印刷または添加物製造は、通常、材料を層ごとに連続的に追加することによって、CAD(computer-aided design)モデルまたはAMFファイルから3次元物体を構築する。

「3D印刷」という用語は、もともと、インクジェットプリンタヘッドを有する層の上にバインダー材料を層状に堆積させるプロセスを指していた。 最近では、この用語は、より多様な添加物製造技術を包含するために一般的な用語で使用されている。 米国および世界的な技術基準は、この広い意味で公式の用語の添加物製造を使用しています。

一般原理

モデリング

3D印刷可能モデルは、CAD(computer-aided design)パッケージ、3Dスキャナ、またはプレーンデジタルカメラおよび写真測量ソフトウェアによって作成することができる。 CADで作成された3D印刷モデルはエラーを減らし、印刷前に修正することができ、印刷前にオブジェクトの設計を検証することができます。 3Dコンピュータグラフィックスのための幾何学的データを準備する手動モデリングプロセスは、彫刻などのプラスチックアートに似ています。 3Dスキャンは、実際のオブジェクトの形状と外観に関するデジタルデータを収集し、それに基づいてデジタルモデルを作成するプロセスです。

印刷

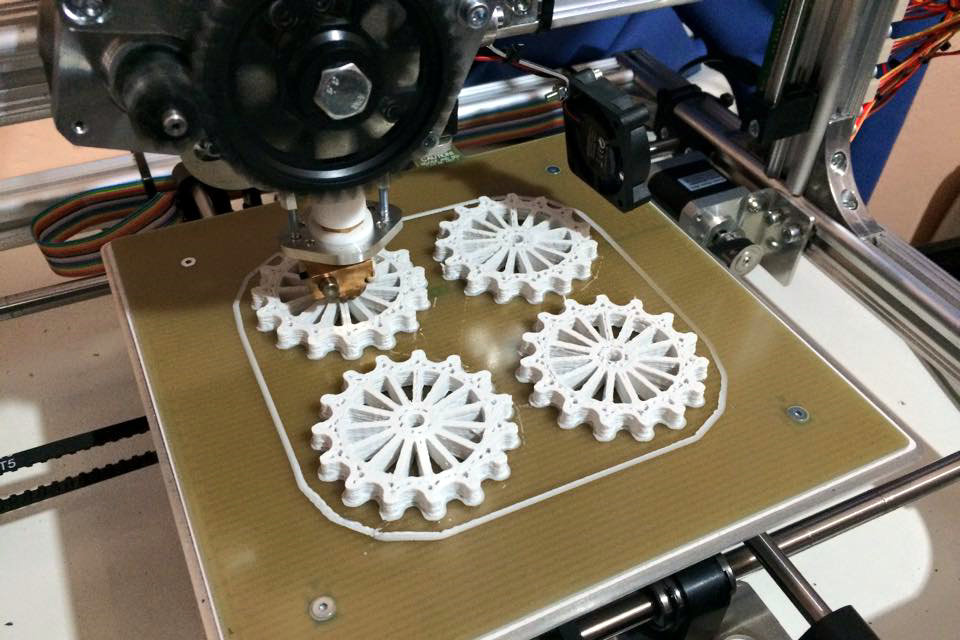

溶融ポリマー蒸着用のRepRap “Prusa Mendel” 3Dプリンターを使用してPLA製の双曲面物体(ジョージW.ハートによって設計された)の時間経過ビデオ

STLファイルから3Dモデルを印刷する前に、まずエラーを調べる必要があります。 ほとんどのCADアプリケーションでは、次のタイプの出力STLファイルにエラーが生成されます。

穴;

法線に直面する。

自己交差点;

ノイズシェル;

マニフォールドエラー。

「修復」と呼ばれるSTL生成のステップは、元のモデルでこのような問題を修正します。 一般に、3Dスキャンによって得られたモデルから生成されたSTLは、多くの場合、これらのエラーを多く含みます。 これは3Dスキャンの仕組みによるものです。ポイントツーポイントで取得することが多いため、ほとんどの場合再構成にエラーが含まれます。

完成したら、STLファイルは、 “slicer”と呼ばれるソフトウェアで処理する必要があります。このソフトウェアは、モデルを一連の薄いレイヤーに変換し、特定のタイプの3Dプリンタに合わせた指示を含むGコードファイルを生成します(FDMプリンタ)。 このGコードファイルは、3D印刷クライアントソフトウェア(Gコードをロードし、3D印刷プロセス中に3Dプリンタに指示するために使用する)で印刷できます。

プリンタの解像度は、レイヤーの厚さとX-Y解像度を1インチあたりのドット数(dpi)またはマイクロメートル(μm)で表します。 典型的な層の厚さは約100μm(250DPI)ですが、16μm(1,600 DPI)の薄い層を印刷できる機種もあります。 X-Y解像度は、レーザープリンタの解像度に匹敵します。 粒子(3Dドット)は直径約50〜100μm(510〜250DPI)である。 そのプリンタ解像度では、0.01-0.03 mmのメッシュ解像度と0.016 mm以下のコード長を指定すると、特定のモデル入力ファイルに最適なSTL出力ファイルが生成されます。 高解像度を指定すると、印刷品質が向上することなく、ファイルが大きくなります。

現代の方法を用いたモデルの構築は、使用される方法、モデルのサイズおよび複雑さに依存して、数時間から数日の間でどこでもかまいません。 添加剤系は、典型的には、使用される機械のタイプ、同時に生成されるモデルのサイズおよび数に応じて大きく異なるが、この時間を数時間に短縮することができる。

射出成形のような従来の技術は、ポリマー製品を大量に製造するのに費用がかからないが、比較的少量の部品を製造する場合、付加的な製造は、より速く、より柔軟で、より安価にすることができる。 3Dプリンタは、デザイナとコンセプト開発チームに、デスクトップサイズのプリンタを使用してパーツとコンセプトモデルを作成する能力を与えます。

一見逆説的な、より複雑なオブジェクトは、複雑でないオブジェクトよりも3D印刷の生産において安価になります。

メソッド

競合する多数の技術が3D印刷に利用可能です。 それらの主な違いは、異なるレイヤーを使用して作品を作成する方法にあります。 いくつかの方法は、選択的レーザ焼結(SLS)および溶融堆積モデリング(FDM)のような、層を製造するために材料を溶融または軟化することを使用するが、異なる技術で凝固した液体材料を堆積させる。 積層物を製造する場合、薄い層を切断して成形し、一緒に接合する。

それぞれの方法にはそれぞれ長所と短所があります。 このため、一部の企業は、顧客の優先順位に従って、ピースの製造のための材料として粉末およびポリマーのいずれかを選択することを提案する。 一般的に主な考慮事項は、印刷原型の速度、コスト、3Dプリンタのコスト、材料の選択とコスト、そして色を選択する能力です。

| 種類 | テクノロジー | 材料 |

|---|---|---|

| 押出 | 溶融析出(FDM)によるモデリング | 熱可塑性プラスチック(例えば、PLA、ABS、HDPE、熱可塑性ポリウレタン| TPU)共晶金属、食用材料 |

| 糸 | 電子ビーム製造(EBF) | ほぼすべての合金 |

| 粒状 | レーザによる直接金属焼結(DMLS) | ほぼすべての合金 |

| 電子ビーム融合(EBM) | チタン合金 | |

| 選択的熱焼結(SHS) | 熱可塑性粉末 | |

| 選択的レーザー焼結(SLS) | 熱可塑性プラスチック、金属粉末、セラミック粉末 | |

| バインディング投影(DSPC) | キャスト | |

| ラミネート | 層の積層(LOM) | 紙、アルミホイル、プラスチックコーティング |

| 光化学 | ステレオリソグラフィー(SLA) | フォトポリマー |

| 紫外線による光重合(SGC) | フォトポリマー |

インジェクション印刷

3D印刷方法は、注入による印刷のシステムからなる。 プリンタは、パーツのセクションのレイヤーを展開してレイヤー間モデルを作成します。 すべての層が印刷されるまで、このプロセスが繰り返される。 この技術は、プロトタイプをフルカラーで印刷することが可能な唯一の技術であり、余分な領域や突起を許容します。

フラックス堆積によるモデリング

以前に押し出されたフィラメントを使用して、フラックス堆積(Stratasysによって開発された技術)によるモデル化は、ノズルを使用して、支持構造上に溶融材料を層ごとに堆積させる。 これは伝統的なラピッドプロトタイピングで広く使用されており、低コストであるため、国内で非常に普及しています。

別のアプローチは、粒状ベースで印刷媒体を選択的に融合させることである。 この変形例では、非溶融媒体は、製造される部品の突起および薄壁のための支持体として役立ち、したがって一時的な補助支持体の必要性を低減する。 典型的には、レーザを用いて媒体を焼結し、固体を形成する。 これの例は、選択的レーザー焼結および金属を用いた直接レーザー金属焼結(DMLS)である。 最終的な変形は、LED光を用いて固化する合成樹脂を使用することからなる。

光硬化

ステレオリソグラフィー

SLA技術は、紫外線レーザーによって放射される光に曝されると固化する液体フォトポリマー樹脂を使用する。 このようにして、固体樹脂の重ねられた層が生成され、物体を形成する。

紫外光による光重合

紫外線光重合SGCにおいて、液体ポリマー容器は、制御された条件下でDLPプロジェクタの光に露光される。 暴露された液体ポリマーは硬化する。 取り付けプレートは少しずつ下に移動し、ポリマーは再び光にさらされます。 このプロセスは、モデルが構築されるまで繰り返される。 次いで、残りの液体ポリマーを容器から取り出し、固体モデルのみを残す。

光子吸収による光重合

超小型の特徴は、光子の吸収による光重合メカニズムを介して、3D微細加工の技術によって達成することができる。 この変形例では、所望の3D物体をレーザーを用いてゲルのブロック上にプロットする。 ゲルは、光励起の光学的非線形性のためにレーザーが集束される場所でのみ硬化および固化する。 レーザー段階の後、残りのゲルを洗浄する。 この技術は、可動部品の複雑な構造で固定されたように容易に製造される100nm未満のサイズを提供する。

氷で印刷する

最近、処理された水の制御された冷却により、氷を材料として本物の3D印刷を生成することができる技術が開発されている。

それは開発の技術であり、長期的な利点はまだ見られていませんが、プロセスのコストにかかわらず、印刷を実行する特定の材料を節約することは、それらの1つと思われます。

材料

3Dプリンタでは材料を使用できません。透明、色付き、不透明、柔軟性、剛性、高温および耐性など、さまざまな印刷方法があります。 このタイプの材料は、視覚的および触覚的なニーズを満たし、さらに、それらは非常に耐性があり、プロトタイプに必要な強度を備えています。 私たちの製品の設計は、私たちが使用すべき材料、プリンター、そしてそれが印刷されるプロセスを選択するステップを私たちに与えるでしょう。 雑誌Metal Actualでは、次のことを示しています。

「市場では、その特性と物理化学的特性のおかげで、完璧なプロトタイプの作成、高い精度、優れたディテールレベル、ほぼすべての産業部門に適用可能な3D印刷用の60種類以上の素材があります」 (Andrea Ruiz、2011、p.34)。

最もよく使用される材料の中には、PLAやABSなどのフィラメントと呼ばれるエンジニアリングプラスチックをシミュレートするものがあります。 フィラメントPLAは、トウモロコシ由来の生分解性のポリ乳酸である。 自然色を含む複数の色があり、その中に半透明で限られた色があります。ABSは安価であり、良好な仕上げ、プロトタイピングに適した材料であり、衝撃に強く、ヒットが強すぎるため、このフィラメントには多種多様な色が含まれています。

別の材料は樹脂である。 16これはABSよりも高い分解能を提供し、ポリプロピレン製の標準的なプラスチックをシミュレートし、玩具、バッテリーボックス、自動車パーツおよび容器などの硬度、柔軟性および耐性を必要とするモデルに最適です。

ABS材質であれば、赤、オレンジ、黄、緑、青、紫、白、灰色、黒、フィラメントの自然色など様々な色を見つけることができます。

PLAの主な色は、赤、ピンク、オレンジ、黄色、薄緑色、強色、青色、黒色、灰色、白色、その自然色などです。

材料の種類

フィラメントは、直径(ミリメートル)で特徴づけられ、通常、重量でコイルで販売される(kg)。主に次の材料からなる:

ポリ乳酸(PLA)。

Laywoo-d3、ポリ乳酸と同様の木材/ポリマー複合材。

アクリロニトリルブタジエンスチレン(ABS)。

耐衝撃性ポリスチレン(HIPS)。

ポリエチレンテレフタレート(PET)。

熱可塑性エラストマー(TPE)。

最も使用されるナイロン。

アモルファス金属(BGM)。

仕上げ

プリンタで生成された解像度は多くのアプリケーションでは十分ですが、標準解像度で少し大きめのバージョンを印刷し、次に高解像度の減法プロセスで素材を取り除くと、より高い精度が得られます。

すべての添加剤製造プロセスの層状構造は、必然的に、建物プラットフォームに対して湾曲または傾斜している部品表面にひずみステップ効果をもたらす。 この効果は、建築プロセス内の部品表面の向きに強く依存する。

ABSのようないくつかの印刷可能なポリマーは、アセトンまたは類似の溶媒に基づく化学蒸気プロセスを使用して表面仕上げを平滑化および改善することを可能にする。

いくつかの添加物製造技術は、部品を製造する過程で複数の材料を使用することができる。 これらの技術は、複数の色と色の組み合わせで同時に印刷することができ、必ずしも塗装する必要はありません。

一部の印刷技術では、建設中にオーバーハングするフィーチャ用に内部サポートを構築する必要があります。 これらの支持体は、印刷の完了時に機械的に除去または溶解されなければならない。

市販されている金属3Dプリンタはすべて、蒸着後に金属基板から金属成分を切断することを含む。GMAW 3D印刷の新しいプロセスは、基板表面の改質がアルミニウムまたは鋼を除去することを可能にする。

プロセスとプリンタ

多数の添加プロセスが利用可能である。 プロセス間の主な違いは、部品を作成するためにレイヤーがデポジットされる方法と、使用されるマテリアルにあります。 それぞれの方法には独自の長所と欠点があります。その理由は、一部の企業が、対象物を作るために使用される材料に粉末とポリマーの選択肢を提供する理由です。 他の人は、標準的な既製のビジネス紙を、耐久性のあるプロトタイプを作るためのビルドマテリアルとして使用することがあります。 機械を選択する際の主な考慮事項は、一般に速度、3Dプリンタのコスト、印刷されたプロトタイプ、材料の選択とコスト、およびカラー能力です。 金属で直接作用するプリンタは、一般的に高価です。 しかし、金型を作るのにそれほど高価ではないプリンタを使用することができ、その後、金型を作るために使用されます。

ISO / ASTM52900-15は、バインダージェッティング、指向性エネルギー析出、材料押出し、材料噴射、パウダーベッドフュージョン、シートラミネーション、およびバット光重合の7つのカテゴリーの添加剤製造(AM)プロセスを定義しています。

いくつかの方法は、材料を溶融または軟化させて層を生成する。 Fused deposition modeling(FDM)としても知られているFusedフィラメント製造において、モデルまたは部品は、直ちに硬化して層を形成する材料の小さなビーズまたはストリームを押し出すことによって製造される。 熱可塑性材料、金属ワイヤ、または他の材料のフィラメントが、材料を加熱して流れをオンおよびオフにする押出ノズルヘッド(3Dプリンタ押出機)に供給される。 FDMは、製作可能な形状の変動が幾分制限されている。 もう1つの手法は、レイヤーの一部を溶かし、作業領域で上に移動し、別のレイヤーの顆粒を追加し、ピースが構築されるまでプロセスを繰り返します。 このプロセスでは、未溶融媒体を使用して、製造中の部品のオーバーハングと薄い壁をサポートします。これにより、部品の一時的な補助サポートの必要性が減ります。

レーザ焼結技術には、金属およびポリマーの両方を用いた選択的レーザ焼結、および直接金属レーザ焼結が含まれる。 選択的レーザー溶融は粉末顆粒の融合のために焼結を使用しないが、高エネルギーレーザーを用いて粉末を完全に溶融して、従来の製造金属の機械的特性と同様の機械的特性を有する層状方法で完全に緻密な材料を生成する。 電子ビーム溶融は、金属部品(例えばチタン合金)のための同様のタイプの添加剤製造技術である。 EBMは、金属粉末を高真空中で電子ビームを用いて層ごとに溶融させて部品を製造する。 別の方法は、粉末の層(プラスターまたは樹脂)を広げ、インクジェット様プロセスを使用して部品の断面内にバインダーを印刷することによって、一度に1つの層をモデル化するインクジェット3D印刷システムからなる。 積層物の製造では、薄い層を切断して一緒に接合する。

他の方法は、光造形のような異なる高度な技術を用いて液体材料を硬化させる。 光重合は主にステレオリソグラフィーで液体から固体部分を生成するために使用される。 Objet PolyJetシステムのようなインクジェットプリンタシステムは、部品が完成するまでフォトポリマー材料を超薄層(16〜30μm)のビルドトレイにスプレーします。 各フォトポリマー層は、射出後にUV光で硬化し、後硬化することなく直ちに取り扱い、使用できる完全に硬化したモデルを生成する。 超小型機能は、多光子光重合で用いられる3D微細加工技術を用いて作製することができる。 光励起の非線形性のために、ゲルは、レーザーが集束された場所でのみ固体に硬化され、残りのゲルは洗い流される。 100 nm未満のフィーチャサイズが簡単に生成されるほか、可動部分とインターロック部分を持つ複雑な構造も簡単に作成できます。 さらに別のアプローチは、LEDを用いて固化される合成樹脂を使用する。

マスク画像投影ベースのステレオリソグラフィでは、3Dデジタルモデルが水平面のセットによってスライスされます。 各スライスは、2次元マスク画像に変換される。 次に、マスク画像を光硬化性液状樹脂表面に投影し、光を樹脂上に投射して樹脂を層状に硬化させる。 連続的な液体界面生成は、液体フォトポリマー樹脂のプールから始まる。 プール底部の一部は、樹脂を固化させる紫外線(「窓」)に対して透明である。 物体は、樹脂が物体の下に流れ込み、物体の底面との接触を維持するのに十分ゆっくりと上昇する。 粉末供給型の指向性エネルギー堆積では、高出力レーザを使用して、レーザビームの焦点に供給される金属粉末を溶融させる。 粉末供給された指向性エネルギープロセスは、選択的レーザー焼結と同様であるが、金属粉末は、その時点で材料が部品に添加されているところにのみ適用される。

解像度と印刷許容差

印刷解像度と許容差の概念は、しばしば混在し、重ね合わされ、交換される。 いくつかの製造業者は、寸法精度などの両方の概念を包含する用語を使用することを好む。

3次元プリンタの解像度を材料の注入または堆積の前に位置決めまたは距離識別能力に言及することがより合理的であると思われるが、印刷公差は凝固または仕上げプロセスに依存する。 彼らが異なるコンセプトとして取ることができるという良い証拠は、印刷耐性はしばしば、解像度よりも不利な値を提示することである。

どのような場合でも、解像度は層の厚さで与えられ、XY平面では1インチあたりのドット数(dpi)で与えられる。 典型的な層の厚さは100ミクロン(0.1mm)程度であるが、Objet Connex印刷層のようないくつかの機械は16ミクロンほどの薄さである。 20 XY解像度は従来のレーザープリンタに匹敵します。 プロセスがそれらを使用する場合、粒子は直径が50~100ミクロン(0.05~0.1mm)程度である。

最終的なパーツの許容誤差は、上記の分解能に加えて、使用される技術および材料に依存します。これは、ピースの寸法公差を決定するだけでなく、薄い厚さの場合にこのピースが動作可能であるか否かを決定するので、印刷プロセスおよび装置の選択において最も重要なパラメータの1つである。

DIYまたは低コストのデバイスの現在の許容差は約0.1〜0.2です。 より需要の多い仕事のために、いくつかの製造業者は、数十ミクロン程度の公差を保証することができる。

限界

ほとんどのプロセスは比較的悪い表面条件を生成します。 多かれ少なかれ複雑な研磨技術によって表面を平滑化することがしばしば必要である。 最終的な摩擦帯電工程により、部品の全体積における表面状態が著しく改善される。 高性能ダイヤモンド様粉末は、15〜20μmのオーダーのRaを保証する。 0.1μmまたはそれに近い値に達することが可能です。 いくつかの三次元印刷技術は、「超微細」粒子(ナノ粒子)を放出している。 粉体の溶融に基づく金属プロセスは、粉体が最終部品に吸引されない場合、比較的有害な部品を与える。 現在3D印刷(2018年)は、ドープされたシリコン(+、 – )を半導体化することを可能にしていない。

利点

多くの使用可能な材料。 プリンタは汎用性がないので注意してください。 唯一の種類の材料用に設計されています。

短い生産時間:3D印刷には、事前製造工程が必要ありません。

非常に複雑な形状の製造:出現しない内部形状、狭いチャネルまたはハウジング、複雑なプロファイルなど

固定費なしでの製造:工業化前、金型製作、テンプレートまたは特定の工具工程がありません。

用語と標準化

添加剤製造の一般的な英語は、添加剤製造(AM)です。 これは、ASTMの標準化団体が「減法的な製造方法とは対照的に、通常はレイヤー上に3Dモデルデータからオブジェクトを作成する材料組み立てプロセス」として記述されています。 (FDMまたはFFFプロセス)、粉末状基材(3DP)上のバインダースプレー、材料滴の投射(Polyjet)、シートまたはカットプレートからの層のアセンブリ(Stratoconception)、レーザまたはUV源(ステレオリソグラフィ)、高出力(レーザ)(SLS)を有する中圧源の作用下での粉末床の凝固およびレーザエネルギー流(CLAD)における粉末流の投影。

アプリケーション

現在のシナリオでは、3D印刷または添加剤製造が、3D印刷または添加剤製造を容易にする製造、医療、産業および社会文化分野で成功した商業技術に使用されている。 初期の添加剤製造の適用は、製造スペクトルのツールルームの最後にありました。 たとえば、ラピッドプロトタイピングは、最古の添加物の1つであり、CNCフライス加工、ターニング加工などの減法ツールルームの方法でのみ行われた新しい部品やデバイスの試作品の開発に要する時間とコストを削減することでした。精密研削。 2010年代には、添加剤の製造はずっと多くの生産に入った。

教育

教育のアプリケーションは無限であり、抽象的な概念を理解し視覚化するのに役立ちます。 社会科学、自然科学、数学、芸術、歴史、そしてもちろん技術分野のアプリケーションは、教育的活動に革命を起こすことができます。

一般

典型的なアプリケーションには、設計の視覚化、プロトタイピング/ CAD、アーキテクチャ、教育、健康およびエンターテイメントが含まれます。 他の用途には、古生物学における化石再構成、考古学における骨董品または特別価値の複製、法医学および病理における骨および身体部分の再構成が含まれ得る。

フード

FoodiniとChefJetは、最もよく知られている3Dフードプリンタの一部です。 技術そのものは、いくつかのプロセスを置き換え、フォームと構成の両方で成分をカスタマイズすることができます。 それに取り組んでいる鎖の中には、ペプシコ、特異パン、バジルがあります。 チョコレートと砂糖に最も一般的に使用される成分ではあるが、微細藻類の大量に作られた食品の創造を強調する。

考古学

3D走査技術を使用することにより、多くの場合、より高価で、より難しく、侵襲性が高い成形プロセスを使用することなく、実際の物体を複製することが可能になる。 特に、成形物質との直接接触が元の物体の表面を損傷する可能性のある文化的価値の高い考古学的遺物がある。

音楽

3D印刷は、機器開発における役割を発見しました。 新しい楽器やラウドスピーカーの製作とカスタマイズが可能です。

たとえば、Oddはナイロンプリントギターを製造しています。 3DVariusは有名なStradivariusモデルに触発された電気プラスチック製のバイオリンを作り出します。 会社SYOS(Shape Own Own Sound)は、ミュージシャンの可能性とスタイルに合わせたカスタム・サクソフォンのマウスピースを制作しています。

アート

最近では、3D印刷技術の使用が提案されている。 アーティストは3Dプリンタをさまざまな方法で使用してきました。 ロンドンデザインフェスティバルでは、Murray Mossによって開発され、3D印刷を目的としたモンタージュがVictoria and Alberto Museumで開催されました。 この設置は、産業革命2.0と呼ばれました。マテリアルワールドが新しく実現する方法。

建築

3D印刷技術は、非常に細かい部分を考慮し、短時間で非常に正確な方法で構築することを可能にします。 多くの建築会社は、特にモデルの構築において3D印刷技術の可能性を発見しました。

ファッション

フィラフレックスのような素材には3D印刷衣料品が欠けていません。 カール・ラガーフェルド、アイリス・ファン・ハーペン、メリンダ・ルーイ、ダニット・ペレグなどのデザイナーを虜にした技術。 実際、3Dファッションデーというコンテストがあります。 このタイプの最も注目に値するプリンタの中で、スペインのマシンが勝利を収めます:Kniterate。

武器と軍

米国陸軍の特殊作戦指揮官は、標準的な貨物輸送用容器に収まる「8つの移動式工場」を建設している。 これらの工場は成功した実験であるMPHに基づいています。 このような「マイクロ工場」は、3次元印刷技術を用いた工場構想の集大成です。

航空

エアバスの親会社であるEADSは、3次元印刷技術(ALM対応:添加剤層製造)によって航空機のすべての部品を生産する計画を持っています。 エアバスは、A350 XWBを中心に、3D印刷プロセスのおかげですでにこれらの航空機の部品を生産しています。 航空宇宙には、伝統的な製品や手作りの製品と比較して、30〜55%軽い部品が貴重です。 A350は既にこのように製造された1000以上の部品を採用しています。

医学と研究

医学の分野では、骨に似た材料やプロテーゼやインプラント(人工股関節、歯科や補聴器をパーソナライズしたもの)や個人化された外骨格の作成など、3D印刷のメリットもあります。 最近、AECS(ウロンゴン大学)の研究者は傷害部位に幹細胞(神経、筋肉、骨)を印刷することができる鉛筆、BioPenを設計しました。

個人およびファブラボ

需要を創造し、Webサービスのビジョンを取り上げる3次元印刷会社の場合:Webサイト、支払い、印刷、組立、および完成した製品の特別な計画の送信。 同時に、Fab-labは3D技術を民主化し、2013年にはフランス産生産省が3D印刷機を使用してファブラボ(または付加的な製造ラボ)をサポートしました。

産業プロセス

連続液界面製造(CLIP)

液状樹脂は、紫外線画像を用いて固化され、酸素含有量が制御された環境で光重合を引き起こす。Carbon3Dによって導入されたCLIP印刷は、ステレオリソグラフィーでよく知られているアディティブプロセスに触発されています。 レーザーの代わりにイメージを使用することで、この印刷技術は市場で最も速いものになり、同じサイズのオブジェクトでは数時間ではなく数分で印刷時間が短縮されます。

EBM(電子ビーム溶融)

レーザ溶融(選択的レーザ溶融)と同様のプロセスであるが、この方法は電子ビームを使用して同様の寸法の部分を与えているが、これらの特性にある程度の変化がある。

FDM(溶融堆積モデリング)

この技術は、ポリマーの可塑性温度に応じて160〜400℃の範囲の温度に加熱されたノズル(または押出機)を介して熱可塑性フィラメント(一般にプラスチックタイプのABSまたはPLA)を溶融することからなる。 約1/10ミリメートルの直径の溶融ワイヤは、モデル上に堆積され、前の層に再溶融することによって接着される。

Fused Deposition Modelingは、2012年にパブリックドメインに落ちたテクノロジ(Stratasys)の発明者の商標です。

FTI(フィルム転写画像)

フォトポリマー樹脂の層でコーティングされた透明フィルムが、機械に組み込まれたビデオプロジェクタの前に置かれ、投写された2Dカットの画像が樹脂を硬化させる。 生産用トレイは厚く巻かれ、透明フィルムがカートリッジ内を往復して液体樹脂の新しい層を受け取り、次の2Dカットの画像がその上に投影される等々である。 ピースはレイヤーごとに再構成されます。

MJM(Multiple Jet Modeling)

この技術は、厚さ2 / 100~4 / 100mmのインクジェットプリンターと同じ方法で、樹脂(プラスチックタイプのアクリレートまたはポリプロピレン)液体の層を付着させることからなる。

2014年、BMW FranceはMJMをイベント運行に使用し、珍しい小型車を作り出しました。

SLA(ステレオリソグラフィー装置)

この技術は、一般に、レーザービーム処理に敏感な特殊樹脂を使用する。 各固化層の終わりに、レーザーは硬化樹脂を加熱し続けて完全な物体を形成する。 従って、この技術は、透明石英ガラスを印刷することを可能にする。

SLM(選択的レーザー融解)

これは、金属部品を作るために最もよく使用される技術です。 それは、精度と寸法との間の良好な妥協を提供する。 彼のフランス語名はFusion Laserです。

レーザービーム溶融、直接金属レーザー焼結の使用は、同じプロセスを意味する。

SLS(選択的レーザー焼結)

この技術はステレオリソグラフィに似ていますが、(液体フォトポリマーの代わりに)粉末が使用されています。 強力なレーザーは、粉末表面と凝集体を焼結によって前の層に局所的に凝固させる。 新しい粉末層が広がり、プロセスが再び始まります。

DMD(ダイレクトメタルデポジション)

これらの方法は、溶融金属粉末の一般的なレーザービームによる投影に関する。 2つの軸を追加することで、複雑な形状に適応することができます。 金属部品の製造のために、それはレーザー融着の前駆体である。