Impressão 3D é qualquer um dos vários processos nos quais o material é unido ou solidificado sob controle de computador para criar um objeto tridimensional, com o material sendo adicionado (como moléculas de líquido ou grãos de pó sendo fundidos). A impressão 3D é usada em prototipagem rápida e manufatura aditiva. Objetos podem ser de praticamente qualquer forma ou geometria e normalmente são produzidos usando dados de modelo digital de um modelo 3D ou outra fonte de dados eletrônica, como um arquivo AMF (Additive Manufacturing File) (geralmente em camadas sequenciais). Existem muitas tecnologias diferentes, como estereolitografia (SLA) ou modelagem de depósito fundido (FDM). Assim, ao contrário do material removido de um estoque no processo de usinagem convencional, a impressão 3D ou a Manufatura Aditiva constrói um objeto tridimensional a partir de um modelo de CAD (Computer-Aided Design – CAD) ou arquivo AMF, geralmente adicionando material por camada sucessivamente.

O termo “impressão 3D” originalmente se refere a um processo que deposita um material aglutinante em um leito de pó com cabeçotes de impressão a jato de tinta camada por camada.Mais recentemente, o termo está sendo usado no vernáculo popular para abranger uma ampla variedade de técnicas de manufatura aditiva. Os padrões técnicos dos Estados Unidos e globais usam o termo oficial manufatura aditiva para esse sentido mais amplo.

Princípios gerais

Modelagem

Os modelos imprimíveis em 3D podem ser criados com um pacote de desenho auxiliado por computador (CAD), por meio de um scanner 3D, ou por uma câmera digital simples e software de fotogrametria. Modelos impressos em 3D criados com CAD resultam em erros reduzidos e podem ser corrigidos antes da impressão, permitindo a verificação no design do objeto antes de ser impresso. O processo de modelagem manual de preparação de dados geométricos para computação gráfica 3D é semelhante às artes plásticas, como a escultura. A digitalização 3D é um processo de coleta de dados digitais sobre a forma e a aparência de um objeto real, criando um modelo digital baseado nele.

Impressão

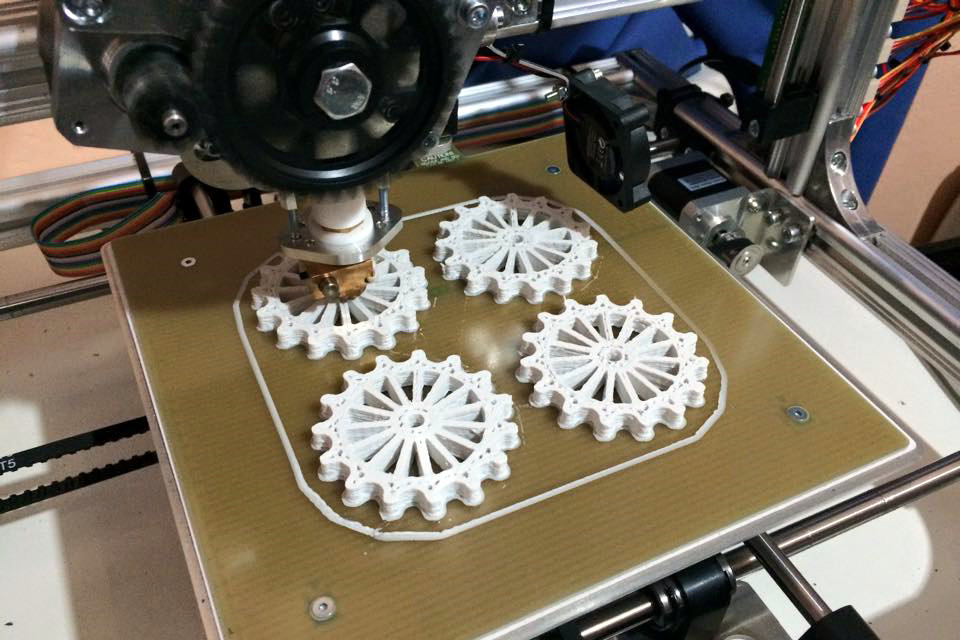

Vídeo em timelapse de um objeto hiperbolóide (projetado por George W. Hart) feito de PLA usando uma impressora 3D RepRap “Prusa Mendel” para deposição de polímero fundido

Antes de imprimir um modelo 3D de um arquivo STL, ele deve primeiro ser examinado quanto a erros. A maioria dos aplicativos CAD produz erros nos arquivos STL de saída, dos seguintes tipos:

buracos;

enfrenta normais;

auto-intersecções;

cascas de ruído;

erros múltiplos.

Um passo na geração STL conhecido como “reparo” corrige esses problemas no modelo original.Em geral, os STLs produzidos a partir de um modelo obtido por meio de digitalização 3D costumam ter mais desses erros. Isto é devido a como a digitalização 3D funciona – como é frequentemente por aquisição ponto a ponto, a reconstrução incluirá erros na maioria dos casos.

Depois de concluído, o arquivo STL precisa ser processado por um software chamado “slicer”, que converte o modelo em uma série de camadas finas e produz um arquivo de código G contendo instruções adaptadas a um tipo específico de impressora 3D (FDM). impressoras). Esse arquivo de código G pode ser impresso com o software cliente de impressão 3D (que carrega o código G e o utiliza para instruir a impressora 3D durante o processo de impressão 3D).

A resolução da impressora descreve a espessura da camada e a resolução X – Y em pontos por polegada (ppp) ou micrômetros (µm). A espessura típica da camada é de cerca de 100 μm (250 DPI), embora algumas máquinas possam imprimir camadas de até 16 μm (1.600 DPI). A resolução X – Y é comparável à das impressoras a laser. As partículas (pontos 3D) têm cerca de 50 a 100 μm (510 a 250 DPI) de diâmetro. Para essa resolução de impressora, especificar uma resolução de malha de 0,01-0,03 mm e um comprimento de corda ≤ 0,016 mm gera um arquivo de saída STL ideal para um determinado arquivo de entrada do modelo. Especificar uma resolução maior resulta em arquivos maiores sem aumentar a qualidade de impressão.

A construção de um modelo com métodos contemporâneos pode levar de várias horas a vários dias, dependendo do método utilizado e do tamanho e complexidade do modelo. Sistemas aditivos normalmente podem reduzir esse tempo para algumas horas, embora isso varie muito dependendo do tipo de máquina usada e do tamanho e número de modelos sendo produzidos simultaneamente.

As técnicas tradicionais, como a moldagem por injeção, podem ser menos dispendiosas para a fabricação de produtos poliméricos em grandes quantidades, mas a fabricação aditiva pode ser mais rápida, mais flexível e menos cara ao produzir quantidades relativamente pequenas de peças. As impressoras 3D proporcionam aos designers e às equipes de desenvolvimento de conceitos a capacidade de produzir peças e modelos conceituais usando uma impressora de tamanho de área de trabalho.

Aparentemente paradoxos, objetos mais complexos podem ser mais baratos para a produção de impressão 3D do que objetos menos complexos.

Métodos

Um grande número de tecnologias concorrentes está disponível para impressão 3D; Suas principais diferenças estão no modo como as diferentes camadas são usadas para criar peças. Alguns métodos usam a fusão ou amolecimento do material para produzir as camadas, por exemplo, sinterização seletiva a laser (SLS) e modelagem de deposição fundida (FDM), enquanto outras depositam materiais líquidos que são solidificados com diferentes tecnologias. No caso de fabricação de objetos laminados, camadas finas são cortadas para serem moldadas e unidas.

Cada método tem suas próprias vantagens e desvantagens; Por esse motivo, algumas empresas oferecem escolher entre pós e polímeros como material para a fabricação da peça de acordo com as prioridades do cliente. Geralmente as principais considerações são velocidade, custo do protótipo impresso, custo da impressora 3D, escolha e custo dos materiais, bem como a capacidade de escolher a cor.

| Tipo | Tecnologias | materiais |

|---|---|---|

| Extrusão | Modelagem por deposição fundida (FDM) | Termoplásticos (por exemplo, PLA, ABS, HDPE, poliuretano termoplástico | TPU) metais eutéticos, materiais comestíveis |

| Fio | Fabricação de feixe de elétrons (EBF) | Quase qualquer liga |

| Granulado | Sinterização direta por laser a laser (DMLS) | Quase qualquer liga |

| Fusão de feixe de elétrons (EBM) | Ligas de titânio | |

| Sinterização seletiva por calor (SHS) | Pó termoplástico | |

| Sinterização seletiva a laser (SLS) | Termoplásticos, pós metálicos, pós cerâmicos | |

| Projeção de encadernação (DSPC) | Fundida | |

| Laminado | Laminado de camadas (LOM) | Papel, folha de alumínio, revestimento de plástico |

| Fotoquímico | Estereolitografia (SLA) | fotopolímero |

| Fotopolimerização por luz ultravioleta (SGC) | fotopolímero |

Impressão por injeção

Um método de impressão 3D consiste no sistema de impressão por injeção. A impressora cria o modelo de camada a camada, espalhando uma camada da seção da peça. O processo é repetido até que todas as camadas tenham sido impressas. Essa tecnologia é a única que permite a impressão de protótipos em cores, permitindo também extraplanes ou protuberâncias.

Modelagem por deposição de fluxo

Utilizando filamentos previamente extrudados, a modelagem por deposição de fluxo, uma tecnologia desenvolvida pela Stratasys, utiliza um bocal para depositar material fundido sobre uma estrutura de suporte, camada por camada. É amplamente utilizado na prototipagem rápida tradicional e, devido ao seu baixo custo, tornou-se muito popular internamente.

Outra abordagem é fundir seletivamente o meio de impressão em uma base granular. Nesta variação o meio não derretido serve de suporte para as projeções e paredes finas da peça a ser produzida, reduzindo assim a necessidade de suportes auxiliares temporários. Normalmente, um laser é usado para sinterizar o meio e formar o sólido. Exemplos disso são sinterização seletiva a laser e sinterização direta por laser a laser (DMLS) usando metais. Uma variação final consiste em usar uma resina sintética que solidifica usando luz LED.

Fotopolimerizável

Estereolitografia

A tecnologia SLA utiliza resinas de fotopolímero líquidas que solidificam quando expostas à luz emitida por um laser ultravioleta. Desta forma, camadas sobrepostas de resina sólida são criadas criando o objeto.

Fotopolimerização por luz ultravioleta

Na fotopolimerização por luz ultravioleta, SGC, um recipiente de polímero líquido é exposto à luz de um projetor DLP sob condições controladas. O polímero líquido exposto endurece; A placa de montagem move-se para baixo em pequenos incrementos e o polímero é exposto novamente à luz.O processo é repetido até que o modelo seja construído. O polímero líquido remanescente é então removido do recipiente, deixando apenas o modelo sólido.

Fotopolimerização por absorção de fótons

Características ultra-pequenas podem ser obtidas através da técnica de microfabricação 3D, através do mecanismo de fotopolimerização por absorção de fótons. Nesta variação, o objeto 3D desejado é plotado em um bloco de gel com um laser. O gel é curado e solidifica apenas nos locais onde o laser é focalizado devido à não linearidade óptica da fotoexcitação; após o estágio do laser, o gel restante é lavado. Esta técnica oferece tamanhos menores que 100 nm sendo facilmente fabricados em estruturas complexas de partes móveis como em fixas.

Imprimir com gelo

Recentemente foram desenvolvidas técnicas que, por meio de um resfriamento controlado da água tratada, são capazes de produzir uma impressão 3D autêntica com gelo como material.

Embora seja uma tecnologia em desenvolvimento e suas vantagens de longo prazo ainda estejam por vir, salvar um material específico para realizar a impressão, independentemente do custo do processo, parece ser uma delas.

Materiais

Impressoras 3D não podem usar qualquer material, há uma grande variedade de impressão, tais como: transparente, colorido, opaco, flexível, rígida, alta temperatura e resistência. Este tipo de materiais satisfaz as necessidades visualmente e tatilmente, além disso, são muito resistentes e com a força necessária que os protótipos requerem. O design do nosso produto nos dará um passo para escolher o material que devemos usar, a impressora e o processo pelo qual ele será impresso.Na revista Metal Actual eles indicam que:

“No mercado existem mais de 60 tipos de materiais para impressão 3D, que graças às suas características e propriedades físico-químicas, permitem a criação de protótipos perfeitos, de grande precisão, excelente nível de detalhe e aplicáveis a quase todos os setores industriais” (Andrea Ruiz, 2011, p.34).

Entre os materiais mais utilizados estão aqueles que simulam plásticos de engenharia, chamados de filamentos, como PLA e ABS. O filamento PLA é um ácido polilático, biodegradável, derivado do milho. Tem várias cores, incluindo a sua cor natural, dentro delas há cores translúcidas e limitadas.O ABS é barato e com bom acabamento, o material adequado para prototipagem, que exigem uma alta resistência ao impacto e bate muito forte, este filamento também inclui uma grande variedade de cores.

Outro material é resina. 16 Oferece uma resolução mais alta que o ABS, simula plásticos padronizados feitos de polipropileno e são perfeitos para modelos que precisam de dureza, flexibilidade e resistência, como: brinquedos, caixas de bateria, autopeças e contêineres.

Materiais ABS, você pode encontrar cores diferentes, como vermelho, laranja, amarelo, verde, azul, roxo, branco, cinza, preto, cor natural do filamento, entre outros.

O PLA tem entre suas principais cores: vermelho, rosa, laranja, amarelo, verde claro e forte, azul, preto, cinza, branco, sua cor natural, entre outros.

Tipos de materiais

Os filamentos são caracterizados pelo diâmetro (em milímetros), são geralmente vendidos em bobinas por peso (kg.) E são principalmente dos seguintes materiais:

Ácido polilático (PLA).

Laywoo-d3, compósito de madeira / polímero semelhante ao ácido polilático.

Acrilonitrila-butadieno-estireno (ABS).

Poliestireno de alto impacto (HIPS).

Tereftalato de polietileno (PET).

Elastômero termoplástico (TPE).

Nylon, o mais usado.

Metal amorfo (BGM).

Acabamento

Embora a resolução produzida pela impressora seja suficiente para muitas aplicações, imprimir uma versão um pouco maior do objeto desejado na resolução padrão e, em seguida, remover o material com um processo subtrativo de resolução mais alta pode alcançar maior precisão.

A estrutura em camadas de todos os processos de Manufatura Aditiva conduz inevitavelmente a um efeito de esticamento nas superfícies das peças que são curvadas ou inclinadas em relação à plataforma do edifício. Os efeitos dependem fortemente da orientação de uma superfície de peça dentro do processo de construção.

Alguns polímeros imprimíveis, como o ABS, permitem que o acabamento da superfície seja suavizado e aprimorado usando processos de vapor químico baseados em acetona ou solventes similares.

Algumas técnicas de fabricação de aditivos são capazes de usar vários materiais no processo de construção de peças. Essas técnicas são capazes de imprimir em várias cores e combinações de cores simultaneamente e não exigiriam necessariamente pintura.

Algumas técnicas de impressão exigem que sejam construídos suportes internos para recursos pendentes durante a construção. Esses suportes devem ser removidos mecanicamente ou dissolvidos após a conclusão da impressão.

Todas as impressoras 3D de metal comercializadas envolvem o corte do componente de metal do substrato de metal após a deposição. Um novo processo para a impressão 3D GMAW permite modificações na superfície do substrato para remover alumínio ou aço.

Processos e impressoras

Um grande número de processos aditivos está disponível. As principais diferenças entre os processos estão na maneira como as camadas são depositadas para criar peças e nos materiais usados. Cada método tem suas próprias vantagens e desvantagens, razão pela qual algumas empresas oferecem uma escolha de pó e polímero para o material usado para construir o objeto.Outros, por vezes, usam papel comercial padronizado e pronto para uso como material de construção para produzir um protótipo durável. As principais considerações na escolha de uma máquina são geralmente a velocidade, os custos da impressora 3D, o protótipo impresso, a escolha e o custo dos materiais e as capacidades de cores. Impressoras que trabalham diretamente com metais são geralmente caras. No entanto, impressoras menos caras podem ser usadas para fazer um molde, que é então usado para fazer peças de metal.

A ISO / ASTM52900-15 define sete categorias de processos de Additive Manufacturing (AM) em seu significado: jateamento de ligantes, deposição de energia direcionada, extrusão de material, jateamento de material, fusão de leito de pó, laminação de folhas e fotopolimerização de cuba.

Alguns métodos derretem ou suavizam o material para produzir as camadas. Na fabricação de filamentos fundidos, também conhecida como modelagem de deposição fundida (FDM), o modelo ou parte é produzido por extrusão de pequenas contas ou fluxos de material que endurecem imediatamente para formar camadas. Um filamento de termoplástico, fio de metal ou outro material é alimentado em uma cabeça de bocal de extrusão (extrusora de impressora 3D), que aquece o material e liga e desliga o fluxo. FDM é um pouco restrito na variação de formas que podem ser fabricadas. Outra técnica funde partes da camada e, em seguida, move-se para cima na área de trabalho, adicionando outra camada de grânulos e repetindo o processo até que a peça se acumule.Esse processo usa a mídia não fundida para suportar saliências e paredes finas na peça que está sendo produzida, o que reduz a necessidade de suportes auxiliares temporários para a peça.

As técnicas de sinterização a laser incluem sinterização seletiva a laser, com metais e polímeros, e sinterização direta a laser de metal. A fusão a laser seletiva não usa sinterização para a fusão de grânulos de pó, mas derrete completamente o pó usando um laser de alta energia para criar materiais totalmente densos em um método de camada que tem propriedades mecânicas semelhantes às dos metais fabricados convencionalmente. A fusão por feixe de elétrons é um tipo semelhante de tecnologia de fabricação de aditivos para peças metálicas (por exemplo, ligas de titânio). A EBM fabrica peças por fusão do pó de metal camada por camada com um feixe de elétrons em alto vácuo. Outro método consiste em um sistema de impressão a jato de tinta 3D, que cria o modelo uma camada de cada vez, espalhando uma camada de pó (gesso ou resinas) e imprimindo um aglutinante na seção transversal da peça usando um processo semelhante a jato de tinta. Com a fabricação de objetos laminados, camadas finas são cortadas para formar e unidas.

Outros métodos curam materiais líquidos usando diferentes tecnologias sofisticadas, como a estereolitografia. A fotopolimerização é usada principalmente na estereolitografia para produzir uma parte sólida a partir de um líquido. Sistemas de impressoras jato de tinta, como o sistema Objet PolyJet, pulverizam materiais de fotopolímero em uma bandeja de construção em camadas ultrafinas (entre 16 e 30 µm) até que a peça seja concluída. Cada camada de fotopolímero é curada com luz UV depois de ser expelida, produzindo modelos totalmente curados que podem ser manuseados e usados imediatamente, sem pós-cura. Características ultra-pequenas podem ser feitas com a técnica de micro-fabricação 3D usada em fotopolimerização multifotônica. Devido à natureza não linear da excitação fotográfica, o gel é curado em um sólido somente nos locais onde o laser foi focalizado, enquanto o restante do gel é então lavado. Tamanhos de recursos de menos de 100 nm são facilmente produzidos, assim como estruturas complexas com partes móveis e intertravadas. Ainda outra abordagem usa uma resina sintética que é solidificada usando LEDs.

Na estereolitografia baseada em projeção de imagem de máscara, um modelo digital 3D é cortado por um conjunto de planos horizontais. Cada fatia é convertida em uma imagem de máscara bidimensional. A imagem da máscara é então projetada em uma superfície de resina líquida fotocurável e a luz é projetada na resina para curá-la na forma da camada. A produção contínua de interface líquida começa com um pool de resina líquida de fotopolímero. Parte do fundo da piscina é transparente à luz ultravioleta (a “janela”), que faz com que a resina se solidifique. O objeto sobe lentamente o suficiente para permitir que a resina flua e mantenha contato com o fundo do objeto.Na deposição de energia dirigida alimentada por pó, um laser de alta potência é usado para derreter o pó de metal fornecido ao foco do feixe de laser. O processo de alimentação direcionada de pó é semelhante à sinterização seletiva a laser, mas o pó de metal é aplicado somente quando o material está sendo adicionado à peça naquele momento.

Resolução e tolerância de impressão

Os conceitos de resolução de impressão e tolerância são frequentemente misturados, sobrepostos e até intercambiáveis. Alguns fabricantes preferem usar um termo que englobe ambos os conceitos, como precisão dimensional.

Parece mais razoável referir a resolução de uma impressora 3D à capacidade de posicionamento ou de discernimento de distância antes da injeção ou depósito de material, enquanto a tolerância de impressão dependerá, adicionalmente, do processo de solidificação ou acabamento. Uma boa prova de que eles podem ser considerados conceitos diferentes é que a tolerância de impressão geralmente apresenta valores mais desfavoráveis do que a resolução.

Em qualquer caso, a resolução pode ser dada na espessura da camada, enquanto no plano XY, pode ser dada por pontos por polegada (dpi). A espessura típica da camada é da ordem de 100 mícrons (0,1 mm), embora algumas máquinas, como as camadas de impressão da Objet Connex, tenham a espessura de 16 mícrons. 20 A resolução XY é comparável à das impressoras a laser convencionais. No caso em que o processo as utiliza, as partículas são da ordem de 50 a 100 microns (0,05-0,1 mm) de diâmetro.

A tolerância da parte final dependerá, além da resolução descrita acima, da tecnologia e do material usado. É um dos parâmetros mais importantes na escolha do processo de impressão e dispositivo, uma vez que não só determina a tolerância dimensional da peça, mas se, no caso de pequenas espessuras, esta peça é viável ou não.

O limite de tolerância atual para dispositivos DIY ou de baixo custo é de cerca de 0,1 – 0,2. Para trabalhos com demanda mais dimensional, alguns fabricantes são capazes de garantir tolerâncias na ordem de dezenas de microns.

Limites

A maioria dos processos gera condições de superfície relativamente ruins; muitas vezes é necessário suavizar as superfícies com técnicas de polimento mais ou menos complexas. Um passo final do Tribofinition melhora significativamente a condição da superfície em todos os volumes da peça. Pós de diamante de alto desempenho garantem um Ra da ordem de 15 a 20 μm. É possível atingir valores próximos a 0,1 μm ou melhor. Algumas técnicas de impressão tridimensionais estão emitindo partículas “ultrafinas” (nanopartículas). Os processos metálicos baseados no derretimento do pó dão partes relativamente perigosas se o pó for mal sugado na parte final. A impressão 3D, atualmente (2018), não permite fazer silício dopado (+, -), para fazer semicondutores.

Vantagens

Muitos materiais utilizáveis. Tenha cuidado, uma impressora não é versátil. Ele é projetado para um único tipo de material.

Tempos de produção curtos: a impressão 3D não requer uma etapa de pré-fabricação.

Fabrico de formas que podem ser muito complexas: formas interiores não emergentes, canais estreitos ou caixas, perfis complexos, etc.

Fabricação sem custos fixos: não há pré-industrialização, fabricação de moldes, modelos ou etapas específicas de ferramental.

Terminologia e padronização

O termo genérico em inglês para manufatura aditiva é Additive Manufacturing (AM). É descrito pelo corpo de normas ASTM como “processo de montagem de materiais para fabricar objetos a partir de dados de modelos 3D, geralmente camada sobre camada, ao contrário de métodos de fabricação subtrativos. A fabricação de aditivos agora compreende sete famílias padrão de processos de adição de camadas: fusão de fios através de um bico de aquecimento (Processo FDM ou FFF), fichário de pulverização sobre um substrato em pó (3DP), projeção de gotas de material (Polyjet), a montagem de camadas de chapas ou chapas cortadas (Stratoconception), a polimerização de uma resina sob o efeito de um laser ou uma fonte de UV (estereolitografia), a solidificação de um leito de pó sob a ação de uma fonte de energia média com alta potência (laser) (SLS) e a projeção de um fluxo de pó em um fluxo de energia laser (CLAD).

Aplicações

No cenário atual, a impressão 3D ou Manufatura Aditiva tem sido usada nos setores de manufatura, medicina, indústria e sociocultural que facilitam a impressão 3D ou a Manufatura Aditiva para se tornar uma tecnologia comercial de sucesso. A primeira aplicação da manufatura aditiva foi no final do ferramental do espectro de manufatura. Por exemplo, a prototipagem rápida foi uma das primeiras variantes aditivas e sua missão era reduzir o tempo e o custo de desenvolvimento de protótipos de novas peças e dispositivos, o que anteriormente era feito apenas com métodos subtrativos de ferramentaria, como fresagem, torneamento e fresamento CNC. moagem de precisão. Na década de 2010, a manufatura aditiva entrou em produção muito mais.

Educação

As aplicações na educação são infinitas, ajudando os alunos a entender e visualizar conceitos abstratos. As aplicações em ciências sociais, naturais, matemática, arte, história e, claro, tecnologia, são capazes de revolucionar a atividade pedagógica.

Generalidades

Aplicações típicas incluem visualização de design, prototipagem / CAD, arquitetura, educação, saúde e entretenimento. Outras aplicações podem incluir reconstrução fóssil em paleontologia, replicação de antiguidades ou peças de valor especial em arqueologia e reconstrução de ossos e partes do corpo em ciência forense e patologia.

Comida

A Foodini e a ChefJet são algumas das impressoras alimentícias 3D mais conhecidas. A tecnologia em si pode substituir alguns processos e personalizar os ingredientes, tanto na forma como na composição. Algumas das cadeias que estão trabalhando nele são PepsiCo, Singular Bread e Barilla. Enfatiza a criação de alimentos feitos com massas de microalgas, embora os ingredientes mais utilizados com chocolate e açúcar.

Arqueologia

O uso de tecnologias de digitalização 3D permite a replicação de objetos reais sem o uso de processos de moldagem, que em muitos casos podem ser mais caros, mais difíceis e muito invasivos para serem realizados; em particular, com relíquias arqueológicas de alto valor cultural, onde o contato direto com substâncias de moldagem pode danificar a superfície do objeto original.

Música

A impressão 3D encontrou um papel no desenvolvimento instrumental. Permite a produção e personalização de novos instrumentos ou alto-falantes.

Por exemplo, a Odd fabrica guitarras impressas em nylon. 3DVarius cria violinos de plástico elétrico inspirados no famoso modelo Stradivarius. A empresa SYOS (Shape Own Own Sound) produz boquilhas de saxofone adaptadas às possibilidades e ao estilo do músico.

Arte

Mais recentemente, o uso de tecnologias de impressão 3D tem sido sugerido. Os artistas usaram impressoras 3D de diferentes maneiras. Durante o London Design Festival, uma montagem, desenvolvida por Murray Moss e voltada para a impressão 3D, aconteceu no Victoria and Alberto Museum. A instalação foi chamada de Revolução Industrial 2.0: como o mundo material se materializará recentemente.

Arquitetura

A tecnologia de impressão 3D possibilita a construção de uma maneira muito precisa, levando em conta detalhes muito pequenos e em tempo reduzido. Muitas empresas de arquitetura descobriram o potencial da tecnologia de impressão 3D, especialmente na construção de modelos.

moda

Também não há falta de roupas impressas em 3D em materiais como o Filaflex; uma técnica que cativou designers como Karl Lagerfeld, Iris van Herpen, Melinda Looi e Danit Peleg, entre outros. Na verdade, existe atualmente um concurso chamado 3D Fashion Day. Entre as impressoras mais notáveis deste tipo, uma máquina espanhola triunfa: o Kniterate.

Armas e Exército

O comando de operações especiais do Exército dos EUA constrói “oito fábricas móveis” que podem caber em contêineres de remessa padrão. Essas fábricas são baseadas em um experimento bem-sucedido, o MPH. Este tipo de “micro fábricas” é o culminar da ideia de fábrica, com tecnologias de impressão tridimensionais.

Aeronáutica

A EADS, empresa controladora da Airbus, planeja produzir todas as partes de aeronaves por meio de técnicas de impressão tridimensionais (habilitadas para ALM: fabricação de camadas aditivas). A Airbus já produz partes dessas aeronaves graças ao processo de impressão 3D, especialmente para o A350 XWB. O que é valioso para a aeronáutica é de 30 a 55% de peças mais leves, em comparação com produtos tradicionais e artesanais. O A350 já adotou mais de 1000 peças fabricadas dessa maneira.

Medicina e pesquisa

O campo da medicina também se beneficia da impressão 3D, com a criação de um material semelhante ao osso ou a criação de próteses e implantes (quadris artificiais, aparelhos dentários e auditivos personalizados) e exoesqueletos personalizados. Recentemente, pesquisadores da AECS (Universidade de Wollongong) projetaram um lápis, BioPen, capaz de imprimir células-tronco (nervo, músculo, osso) em áreas lesadas.

Indivíduos e fab-lab

De empresas de impressão tridimensionais para criar demanda e assumir a visão de serviço web: envio de planos especiais em um site, pagamento, impressão, (montagem) e envio do produto acabado. Ao mesmo tempo, o Fab-lab democratiza a tecnologia 3D e, em 2013, o Ministério de Recuperação Produtiva da França apoiou os laboratórios de fabricação (ou laboratórios de fabricação aditiva), usando máquinas de impressão 3D.

Processo industrial

Produção contínua de interface líquida (CLIP)

A resina líquida é solidificada usando uma imagem de luz ultravioleta, causando fotopolimerização em um ambiente cujo conteúdo de oxigênio é controlado. A impressão CLIP introduzida pelo Carbon3D é inspirada por um processo aditivo bem conhecido na estereolitografia. O uso de uma imagem em vez de um laser torna esta técnica de impressão uma das mais rápidas do mercado, reduzindo o tempo de impressão para alguns minutos em vez de algumas horas para um mesmo tamanho de objeto.

EBM (fusão de feixe de elétrons)

Processo semelhante ao derretimento a laser (Fusão a Laser Seletiva), este método utiliza um feixe de elétrons, dando peças de dimensões semelhantes, mas com algumas alterações nas propriedades destes.

FDM (Modelagem de Deposição Fundida)

Esta técnica consiste em fundir um filamento termoplástico (geralmente um tipo de plástico ABS ou PLA) através de um bico (ou extrusor) aquecido a uma temperatura que varia entre 160 e 400 ° C, dependendo da temperatura de plasticidade do polímero. O fio fundido, com um diâmetro de cerca de um décimo de milímetro, é depositado no modelo e é colado por re-fusão na camada anterior.

Fused Deposition Modeling é uma marca comercial do inventor da tecnologia (Stratasys) que caiu no domínio público em 2012.

FTI (Film Transfer Imaging)

Uma película transparente revestida com uma camada de resina de fotopolímero é colocada na frente do projetor de vídeo integrado na máquina, a imagem do corte 2D projetado endurecerá a resina. A bandeja de produção é enrolada em uma espessura enquanto a película transparente faz uma viagem de ida e volta no cartucho para receber uma nova camada de resina líquida, a imagem do próximo corte em 2D é projetada nela e assim por diante. A peça é reconstituída camada por camada.

MJM (modelagem de múltiplos jatos)

Esta técnica consiste em depositar uma camada de líquido de resina (acrilato ou polipropileno do tipo plástico) da mesma maneira que uma impressora a jacto de tinta com uma espessura de 2/100 a 4/100 mm.

Em 2014, a BMW France usa o MJM para uma operação de evento, criando carros miniaturas incomuns.

SLA (StereolithographyApparatus)

Esta técnica geralmente usa uma resina especial sensível ao tratamento por feixe de laser. No final de cada camada solidificada, o laser continua a aquecer a resina de cura para formar o objeto completo. Esta técnica permite, assim, imprimir transparentes vidros de sílica fundida.

SLM (fusão seletiva a laser)

Esta é a técnica mais usada para fazer peças de metal. Oferece um bom compromisso entre precisão e dimensões. Seu nome em francês é Fusion Laser.

O uso de fusão por feixe de laser, sinterização direta por laser de metal, significa o mesmo processo.

SLS (sinterização seletiva a laser)

Essa técnica é semelhante à estereolitografia, mas é usado um pó (em vez de um fotopolímero líquido). Um poderoso laser localmente solidifica a superfície do pó e o aglomerado às camadas anteriores por sinterização. Uma nova camada de pó é então espalhada e o processo recomeça.

DMD (Deposição direta de metal)

Estes métodos referem-se à projecção de pó de metal fundido em geral por um feixe de laser. Dois eixos adicionais possibilitam a adaptação a formas complexas. Para o fabrico de peças metálicas, é o precursor da fusão a laser.