Um motor elétrico é uma máquina elétrica que converte energia elétrica em energia mecânica. A maioria dos motores elétricos opera através da interação entre o campo magnético do motor e as correntes de enrolamento para gerar força na forma de rotação. Os motores elétricos podem ser alimentados por fontes de corrente contínua (CC), como baterias, veículos motorizados ou retificadores, ou por fontes de corrente alternada (CA), como uma rede elétrica, inversores ou geradores elétricos. Um gerador elétrico é mecanicamente idêntico a um motor elétrico, mas opera na direção inversa, aceitando energia mecânica (como de água corrente) e convertendo essa energia mecânica em energia elétrica.

Os motores elétricos podem ser classificados por considerações como tipo de fonte de alimentação, construção interna, aplicação e tipo de saída de movimento. Além dos tipos AC versus DC, os motores podem ser escovados ou sem escova, podem ser de várias fases (veja monofásica, bifásica ou trifásica) e podem ser resfriados a ar ou resfriados a líquido. Motores de uso geral com dimensões e características padrão fornecem energia mecânica conveniente para uso industrial. Os maiores motores elétricos são usados para propulsão de navios, compressão de dutos e aplicações de armazenamento bombeado, com capacidade de atingir 100 megawatts. Os motores elétricos são encontrados em ventiladores industriais, sopradores e bombas, máquinas-ferramentas, eletrodomésticos, ferramentas elétricas e drives de disco. Pequenos motores podem ser encontrados em relógios elétricos.

Em certas aplicações, como na frenagem regenerativa com motores de tração, os motores elétricos podem ser usados em reverso como geradores para recuperar energia que poderia ser perdida como calor e fricção.

Os motores elétricos produzem força linear ou rotativa (torque) e podem ser diferenciados de dispositivos como solenóides magnéticos e alto-falantes que convertem eletricidade em movimento, mas não geram força mecânica utilizável, que são respectivamente referidos como atuadores e transdutores.

Componentes

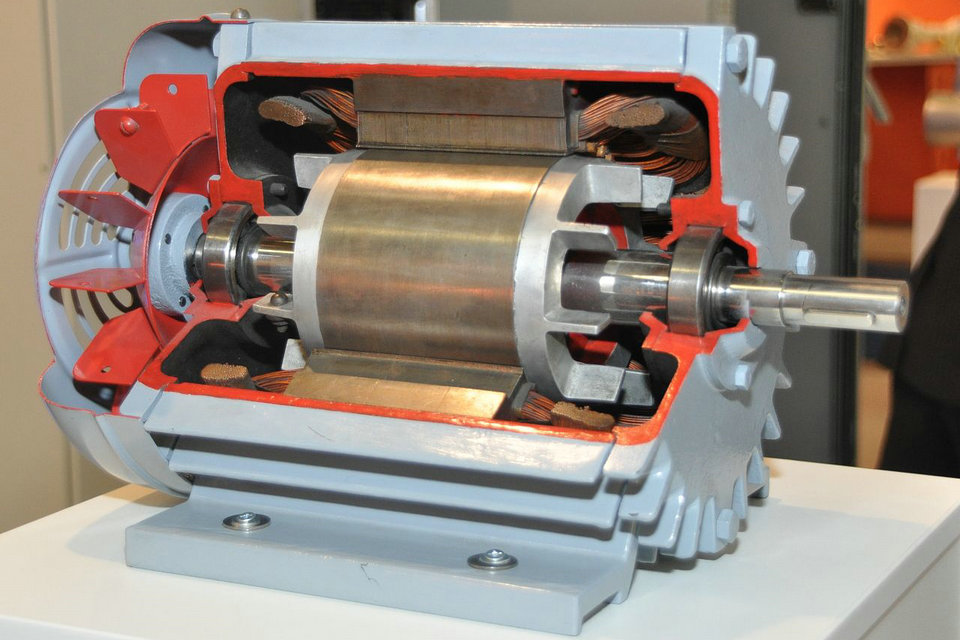

Rotor

Em um motor elétrico, a parte móvel é o rotor, que gira o eixo para fornecer a potência mecânica. O rotor geralmente possui condutores que transportam correntes, que interagem com o campo magnético do estator para gerar as forças que giram o eixo. Alternativamente, alguns rotores carregam ímãs permanentes e o estator segura os condutores.

Rolamentos

O rotor é suportado por rolamentos, que permitem que o rotor gire em seu eixo. Os rolamentos são, por sua vez, suportados pelo invólucro do motor. O eixo do motor se estende pelos mancais para a parte externa do motor, onde a carga é aplicada. Como as forças da carga são exercidas além do mancal mais externo, diz-se que a carga está em balanço.

Estator

O estator é a parte estacionária do circuito eletromagnético do motor e geralmente consiste em enrolamentos ou ímãs permanentes. O núcleo do estator é composto de muitas chapas finas de metal, chamadas laminações. As laminações são usadas para reduzir as perdas de energia que resultariam se um núcleo sólido fosse usado.

Abertura de ar

A distância entre o rotor e o estator é chamada de intervalo de ar. O entreferro tem efeitos importantes e é geralmente tão pequeno quanto possível, uma vez que um grande intervalo tem um forte efeito negativo no desempenho. É a principal fonte do baixo fator de potência em que os motores operam. A corrente de magnetização aumenta com o espaço de ar. Por esse motivo, o entreferro deve ser mínimo. Lacunas muito pequenas podem representar problemas mecânicos, além de ruído e perdas.

Enrolamentos

Enrolamentos são fios que são colocados em bobinas, geralmente enrolados em torno de um núcleo magnético laminado de ferro macio, de modo a formar pólos magnéticos quando energizados com corrente.

As máquinas elétricas vêm em duas configurações básicas de polos de campo magnético: configurações salientes e não-polares. Na máquina de polo saliente, o campo magnético do polo é produzido por um enrolamento enrolado em torno do polo abaixo da face do polo. No maquinário não-pólo, ou campo distribuído, ou rotor redondo, o enrolamento é distribuído em fendas de face de polo. Um motor de pólo sombreado tem um enrolamento em torno de parte do pólo que atrasa a fase do campo magnético daquele pólo.

Alguns motores têm condutores que consistem em metal mais espesso, como barras ou chapas de metal, geralmente cobre, alternativamente alumínio. Estes são geralmente alimentados por indução eletromagnética.

Comutador

Um comutador é um mecanismo usado para alternar a entrada da maioria das máquinas DC e certas máquinas CA. Consiste em segmentos de anel deslizante isolados uns dos outros e do eixo. A corrente de armadura do motor é fornecida através de escovas estacionárias em contato com o comutador giratório, o que causa a inversão de corrente necessária e aplica energia à máquina de uma maneira ideal, à medida que o rotor gira de polo a polo. Na ausência de tal inversão de corrente, o motor travaria até parar. À luz das tecnologias aprimoradas nos campos de controle eletrônico, controle sem sensor, motor de indução e motor de ímã permanente, os motores de indução comutados externamente e de ímã permanente estão substituindo os motores comutados eletromecanicamente.

Fornecimento e controle de motores

Fornecimento de motor

Um motor de corrente contínua é normalmente fornecido através do comutador de anel deslizante, como descrito acima. A comutação dos motores CA pode ser do tipo comutador deslizante ou externamente comutado, pode ser de velocidade fixa ou de velocidade variável e pode ser do tipo síncrono ou assíncrono. Os motores universais podem funcionar em CA ou CC.

Controle motor

Os motores de corrente alternada com velocidade fixa são fornecidos com partidas de partida direta ou de partida suave.

Motores CA controlados por velocidade variável são fornecidos com uma gama de diferentes inversores de energia, acionamento de frequência variável ou tecnologias de comutador eletrônico.

O termo comutador eletrônico é geralmente associado a motores CC sem escova auto-comutados e motores de relutância comutados.

Principais categorias

Os motores elétricos operam em três princípios físicos diferentes: magnetismo, eletrostática e piezoeletricidade. De longe, o mais comum é o magnetismo.

Nos motores magnéticos, campos magnéticos são formados tanto no rotor quanto no estator. O produto entre esses dois campos gera uma força e, portanto, um torque no eixo do motor. Um ou ambos desses campos devem ser alterados de acordo com a rotação do motor. Isso é feito ligando e desligando os polos no momento certo, ou variando a força do polo.

Os principais tipos são motores de corrente contínua e motores de corrente alternada, sendo que os primeiros são cada vez mais deslocados pelo segundo.

Os motores elétricos CA são assíncronos ou síncronos.

Uma vez iniciado, um motor síncrono requer sincronismo com a velocidade síncrona do campo magnético móvel para todas as condições normais de torque.

Em máquinas síncronas, o campo magnético deve ser fornecido por meios que não sejam de indução, como de enrolamentos excitados separadamente ou ímãs permanentes.

Um motor de potência fracionada (FHP) tem uma classificação abaixo de aproximadamente 1 cavalo-vapor (0.746 kW), ou é fabricado com um tamanho de quadro padrão menor que um motor de 1 HP padrão. Muitos motores domésticos e industriais estão na classe de potência fracionária.

Abreviaturas:

BLAC – AC sem escova

BLDC – DC sem escova

BLDM – Motor DC sem escova

CE – Comutador Eletrônico

PM – Íman permanente

IPMSM – Motor síncrono de imã permanente no interior

PMSM – Motor síncrono de ímã permanente

SPMSM – Motor síncrono de imã permanente de superfície

SCIM – Motor de indução de gaiola de esquilo

SRM – Motor de relutância comutado

SyRM – Motor de relutância síncrona

VFD – inversor de freqüência

WRIM – Motor de indução de rotor enrolado

WRSM – Motor síncrono de rotor enrolado

LRA – Amperagem do Rotor Bloqueado: A corrente que você pode esperar nas condições de partida quando você aplica tensão total. Ocorre instantaneamente durante o arranque.

RLA – Corrente de Carga Nominal: A corrente máxima que um motor deve desenhar sob quaisquer condições de operação. Freqüentemente erroneamente chamado de amplificador de carga, o que leva as pessoas a acreditar, incorretamente, que o motor deve sempre puxar esses amplificadores.

FLA – Full-Load Amps: Alterado em 1976 para “RLA – Rated-Load Amps”.

Motor auto-comutado

Motor DC escovado

Por definição, todos os motores DC auto-comutados funcionam com energia elétrica DC. A maioria dos motores de corrente contínua são pequenos tipos de ímanes permanentes (PM). Eles contêm uma comutação mecânica interna escovada para reverter a corrente dos enrolamentos do motor em sincronismo com a rotação.

Motor DC eletricamente excitado

Um motor DC comutado tem um conjunto de enrolamentos giratórios enrolados em uma armadura montada em um eixo giratório. O eixo também transporta o comutador, um interruptor elétrico rotativo de longa duração que periodicamente inverte o fluxo de corrente nos enrolamentos do rotor à medida que o eixo gira. Assim, todo motor DC escovado tem corrente alternada fluindo através de seus enrolamentos rotativos. A corrente flui através de um ou mais pares de escovas que suportam o comutador; as escovas ligam uma fonte externa de energia elétrica à armadura rotativa.

A armadura rotativa consiste em uma ou mais bobinas de fio enroladas em torno de um núcleo ferromagnético magnético magneticamente “laminado”. Corrente das escovas flui através do comutador e um enrolamento da armadura, tornando-se um ímã temporário (um eletroímã). O campo magnético produzido pela armadura interage com um campo magnético estacionário produzido por PMs ou outro enrolamento (uma bobina de campo), como parte da estrutura do motor. A força entre os dois campos magnéticos tende a girar o eixo do motor. O comutador liga as bobinas à medida que o rotor gira, mantendo os polos magnéticos do rotor totalmente alinhados com os pólos magnéticos do campo do estator, de modo que o rotor nunca pare (como uma agulha de bússola faz), mas continua girando contanto que a energia seja aplicada.

Muitas das limitações do motor DC comutador clássico são devido à necessidade de escovas para pressionar contra o comutador. Isso cria atrito. As faíscas são criadas pelas escovas que fazem e quebram circuitos através das bobinas do rotor enquanto as escovas cruzam as folgas de isolamento entre as seções do comutador. Dependendo do projeto do comutador, isso pode incluir as escovas que encurtam as seções adjacentes – e, portanto, as extremidades da bobina – momentaneamente enquanto cruzam as lacunas. Além disso, a indutância das bobinas do rotor faz com que a tensão entre elas suba quando o circuito é aberto, aumentando o brilho das escovas. Esse centelhamento limita a velocidade máxima da máquina, pois o centelhamento muito rápido irá superaquecer, corroer ou até mesmo derreter o comutador. A densidade de corrente por unidade de área das escovas, em combinação com sua resistividade, limita a saída do motor. A confecção e quebra de contato elétrico também gera ruído elétrico; faíscas geram RFI. As escovas acabam por se desgastar e requerem substituição, e o próprio comutador está sujeito a desgaste e manutenção (em motores maiores) ou substituição (em motores pequenos). O conjunto do comutador em um motor grande é um elemento dispendioso, exigindo a montagem precisa de muitas peças. Em motores pequenos, o comutador geralmente é permanentemente integrado ao rotor, então substituí-lo normalmente requer a substituição de todo o rotor.

Enquanto a maioria dos comutadores são cilíndricos, alguns são discos planos consistindo de vários segmentos (tipicamente, pelo menos três) montados em um isolador.

Escovas grandes são desejadas para uma área maior de contato da escova para maximizar a saída do motor, mas pequenas escovas são desejadas para baixa massa para maximizar a velocidade na qual o motor pode funcionar sem as escovas excessivamente saltando e provocando faíscas. (Escovas pequenas também são desejáveis para menor custo). Molas de escova mais firmes também podem ser usadas para fazer com que as escovas de uma determinada massa funcionem em alta velocidade, mas com maiores perdas por fricção (menor eficiência) e desgaste acelerado da escova e do comutador. Portanto, o projeto da escova do motor CC envolve um compromisso entre potência de saída, velocidade e eficiência / desgaste.

Máquinas DC são definidas da seguinte forma:

Circuito da armadura – Um enrolamento onde a corrente de carga é transportada, de tal forma que pode ser parte estacionária ou rotativa do motor ou gerador.

Circuito de campo – Um conjunto de enrolamentos que produz um campo magnético para que a indução eletromagnética possa ocorrer em máquinas elétricas.

Comutação: Uma técnica mecânica na qual a retificação pode ser obtida, ou a partir da qual DC pode ser derivada, em máquinas DC.

Existem cinco tipos de motor DC escovado: –

Motor de derivação de corrente contínua

Motor de série em corrente contínua

Motor composto DC (duas configurações):

Composto cumulativo

Composto diferencialmente

Motor DC PM (não mostrado)

Separadamente excitado (não mostrado).

Motor DC de ímã permanente

Um motor de PM (ímã permanente) não tem um enrolamento de campo na estrutura do estator, ao invés disso, depende dos PMs para fornecer o campo magnético no qual o campo do rotor interage para produzir torque. Os enrolamentos de compensação em série com a armadura podem ser usados em motores grandes para melhorar a comutação sob carga. Como esse campo é fixo, não pode ser ajustado para controle de velocidade. Os campos PM (estatores) são convenientes em motores em miniatura para eliminar o consumo de energia do enrolamento de campo. A maioria dos motores CC maiores são do tipo “dínamo”, que possuem enrolamentos de estator. Historicamente, os PMs não poderiam ser obrigados a reter alto fluxo se fossem desmontados; enrolamentos de campo eram mais práticos para obter a quantidade necessária de fluxo. No entanto, grandes PMs são caros, além de perigosos e difíceis de montar; isso favorece campos de feridas para máquinas grandes.

Para minimizar o peso e o tamanho total, os motores PM em miniatura podem usar ímãs de alta energia feitos com neodímio ou outros elementos estratégicos; a maioria destas são ligas de neodímio-ferro-boro. Com sua densidade de fluxo mais alta, as máquinas elétricas com PMs de alta energia são pelo menos competitivas com todas as máquinas síncronas e de indução elétricas de alimentação individual projetadas de forma ideal. Os motores em miniatura se assemelham à estrutura da ilustração, exceto pelo fato de terem pelo menos três pólos do rotor (para garantir a partida, independentemente da posição do rotor) e seu invólucro externo é um tubo de aço que liga magneticamente os exteriores dos ímãs de campo curvados.

Comutador eletrônico (EC) motor

Motor sem escova de corrente contínua

Alguns dos problemas do motor CC escovado são eliminados no design BLDC. Neste motor, o “interruptor rotativo” ou comutador mecânico é substituído por um interruptor eletrônico externo sincronizado com a posição do rotor. Os motores BLDC são normalmente de 85 a 90% de eficiência ou mais. Eficiência para um motor BLDC de até 96,5% foi reportada, enquanto motores DC com escovas normalmente são 75-80% eficientes.

A forma de onda característica da força contra-eletromotriz trapezoidal do motor BLDC (CEMF) é derivada em parte dos enrolamentos do estator sendo uniformemente distribuídos e parcialmente da colocação dos ímãs permanentes do rotor. Também conhecidos como motores DC comutados eletronicamente ou CC in loco, os enrolamentos do estator de motores BLDC trapezoidais podem ser monofásicos, bifásicos ou trifásicos e usam sensores de efeito Hall montados em seus enrolamentos para detecção de posição do rotor e baixo custo fechado Controle de loop do comutador eletrônico.

Motores BLDC são comumente usados onde um controle de velocidade preciso é necessário, como em unidades de disco de computador ou em videocassetes, fusos em unidades de CD, CD-ROM (etc.) e mecanismos dentro de produtos de escritório, como ventiladores, impressoras a laser e fotocopiadoras. Eles têm várias vantagens sobre os motores convencionais:

Em comparação com os ventiladores CA que usam motores de pólo com sombreado, eles são muito eficientes, funcionando muito mais frios que os motores CA equivalentes. Esta operação legal leva a uma vida muito melhorada dos rolamentos do ventilador.

Sem um comutador para se desgastar, a vida de um motor BLDC pode ser significativamente mais longa em comparação com um motor DC usando escovas e um comutador. A comutação também tende a causar uma grande quantidade de ruído elétrico e de RF; sem um comutador ou escovas, um motor BLDC pode ser usado em dispositivos eletricamente sensíveis, como equipamentos de áudio ou computadores.

Os mesmos sensores de efeito Hall que fornecem a comutação também podem fornecer um sinal de tacômetro conveniente para aplicações de controle em malha fechada (servocontrolados). Nos ventiladores, o sinal do tacômetro pode ser usado para derivar um sinal de “ventilador OK”, bem como fornecer feedback de velocidade de operação.

O motor pode ser facilmente sincronizado com um relógio interno ou externo, levando a um controle de velocidade preciso.

Motores BLDC não têm chance de faíscas, ao contrário de motores escovados, tornando-os mais adequados para ambientes com produtos químicos voláteis e combustíveis. Além disso, faíscas geram ozônio, que pode se acumular em edifícios mal ventilados, com risco de prejudicar a saúde dos ocupantes.

Os motores BLDC são normalmente usados em equipamentos pequenos, como computadores, e geralmente são usados em ventiladores para eliminar o calor indesejado.

Eles também são motores acusticamente muito silenciosos, o que é uma vantagem se usado em equipamentos que são afetados por vibrações.

Os modernos motores BLDC variam em potência de uma fração de watt a muitos quilowatts. Motores BLDC maiores, até cerca de 100 kW, são usados em veículos elétricos. Eles também encontram uso significativo em modelos de aeronaves elétricas de alto desempenho.

Motor de relutância comutado

O SRM não possui escovas ou ímãs permanentes e o rotor não possui correntes elétricas. Em vez disso, o torque vem de um ligeiro desalinhamento dos pólos no rotor com pólos no estator. O rotor se alinha com o campo magnético do estator, enquanto os enrolamentos do campo do estator são energizados seqüencialmente para girar o campo do estator.

O fluxo magnético criado pelos enrolamentos de campo segue o caminho da menor relutância magnética, significando que o fluxo fluirá através dos pólos do rotor que estão mais próximos dos pólos energizados do estator, magnetizando assim esses pólos do rotor e criando torque. Quando o rotor girar, diferentes enrolamentos serão energizados, mantendo o rotor girando.

SRMs são usados em alguns aparelhos e veículos.

Motor universal AC / DC

Uma série eletricamente excitada comutada ou um motor enrolado paralelo é chamado de motor universal, pois pode ser projetado para operar com energia CA ou CC. Um motor universal pode operar bem em corrente alternada porque a corrente no campo e nas bobinas da armadura (e consequentemente os campos magnéticos resultantes) se alternarão (polaridade reversa) em sincronismo e, portanto, a força mecânica resultante ocorrerá em um sentido de rotação constante .

Operando em freqüências normais de linha de força, os motores universais são freqüentemente encontrados em uma faixa inferior a 1000 watts. Os motores universais também formaram a base do tradicional motor de tração ferroviária nas ferrovias elétricas. Nesta aplicação, o uso de AC para alimentar um motor originalmente projetado para funcionar em DC levaria a perdas de eficiência devido ao aquecimento por correntes parasitas de seus componentes magnéticos, particularmente os pólos do campo do motor que, para DC, teriam usado sólido ( ferro não laminado) e agora são raramente usados.

Uma vantagem do motor universal é que os suprimentos CA podem ser usados em motores que possuem algumas características mais comuns em motores CC, especificamente alto torque de partida e design muito compacto, se forem utilizadas altas velocidades de operação. O aspecto negativo é a manutenção e os problemas de vida curta causados pelo comutador. Tais motores são usados em dispositivos, como misturadores de alimentos e ferramentas elétricas, que são usados apenas de forma intermitente e, muitas vezes, têm alta demanda de torque de partida. Múltiplas torneiras na bobina de campo fornecem controle de velocidade escalonado (impreciso). Liquidificadores domésticos que anunciam muitas velocidades freqüentemente combinam uma bobina de campo com vários toques e um diodo que pode ser inserido em série com o motor (fazendo com que o motor funcione com AC retificado de meia onda). Os motores universais também se prestam ao controle eletrônico de velocidade e, como tal, são a escolha ideal para dispositivos como máquinas de lavar domésticas. O motor pode ser usado para agitar o tambor (para frente e para trás), alternando o enrolamento de campo em relação à armadura.

Enquanto os SCIMs não podem girar um eixo mais rápido do que o permitido pela frequência da linha de energia, os motores universais podem funcionar em velocidades muito mais altas. Isso os torna úteis para aparelhos como liquidificadores, aspiradores de pó e secadores de cabelo, onde a alta velocidade e o peso leve são desejáveis. Eles também são comumente usados em ferramentas elétricas portáteis, como brocas, lixadeiras, serras circulares e de gabarito, onde as características do motor funcionam bem. Muitos aspiradores de pó e motores de poda de erva daninha excedem 10.000 rpm, enquanto muitos moedores miniatura em miniatura excedem 30.000 rpm.

Comutador externo comutado

O projeto de motores de indução CA e síncronos é otimizado para operação em energia de forma de onda senoidal ou polifásica monofásica ou quase sinusoidal, como fornecida para aplicação em velocidade fixa da rede elétrica CA ou para aplicação de velocidade variável a partir de controladores VFD. Um motor de CA tem duas partes: um estator estacionário com bobinas alimentadas com CA para produzir um campo magnético rotativo e um rotor preso ao eixo de saída que recebe um torque pelo campo rotativo.

Motor de indução

Motor de indução de gaiola e rotor enrolado

Um motor de indução é um motor AC assíncrono, onde a energia é transferida para o rotor por indução eletromagnética, bem como a ação do transformador. Um motor de indução assemelha-se a um transformador rotativo, porque o estator (parte estacionária) é essencialmente o lado primário do transformador e o rotor (parte rotativa) é o lado secundário. Motores de indução polifásicos são amplamente utilizados na indústria.

Os motores de indução podem ainda ser divididos em Motores de Indução de Gaiola de Esquilo e Motores de Indução de Rotor de Ferida (WRIM). Os SCIMs têm um enrolamento pesado feito de barras sólidas, geralmente de alumínio ou cobre, unidas por anéis nas extremidades do rotor. Quando se considera apenas as barras e anéis como um todo, eles são muito parecidos com a gaiola de exercício rotativa de um animal, daí o nome.

Correntes induzidas neste enrolamento fornecem o campo magnético do rotor. A forma das barras do rotor determina as características de velocidade-torque. Em baixas velocidades, a corrente induzida na gaiola de esquilo está quase na linha de freqüência e tende a estar nas partes externas da gaiola do rotor. À medida que o motor acelera, a frequência de escorregamento se torna mais baixa e mais corrente está no interior do enrolamento. Ao moldar as barras para alterar a resistência das porções de enrolamento nas partes interior e exterior da gaiola, efectivamente é inserida uma resistência variável no circuito do rotor. No entanto, a maioria desses motores tem barras uniformes.

Em um WRIM, o enrolamento do rotor é feito de muitas voltas de fio isolado e é conectado a anéis coletores no eixo do motor. Um resistor externo ou outros dispositivos de controle podem ser conectados no circuito do rotor. Os resistores permitem o controle da velocidade do motor, embora a potência significativa seja dissipada na resistência externa. Um conversor pode ser alimentado a partir do circuito do rotor e retornar a energia da freqüência de escorregamento que seria desperdiçada no sistema de potência através de um inversor ou motor-gerador separado.

O WRIM é usado principalmente para iniciar uma carga de alta inércia ou uma carga que requer um torque de partida muito alto em toda a faixa de velocidade. Ao selecionar corretamente os resistores usados na resistência secundária ou no acionador do anel deslizante, o motor é capaz de produzir torque máximo em uma corrente de alimentação relativamente baixa, da velocidade zero à velocidade máxima. Este tipo de motor também oferece velocidade controlável.

A velocidade do motor pode ser alterada porque a curva de torque do motor é efetivamente modificada pela quantidade de resistência conectada ao circuito do rotor. Aumentar o valor da resistência irá diminuir a velocidade do torque máximo. Se a resistência conectada ao rotor for aumentada além do ponto em que o torque máximo ocorre na velocidade zero, o torque será reduzido ainda mais.

Quando usado com uma carga que tem uma curva de torque que aumenta com a velocidade, o motor operará na velocidade em que o torque desenvolvido pelo motor é igual ao torque de carga. A redução da carga fará com que o motor acelere e o aumento da carga fará com que o motor diminua até que a carga e o torque do motor sejam iguais. Operadas desta maneira, as perdas de escorregamento são dissipadas nos resistores secundários e podem ser muito significativas. A regulação de velocidade e eficiência líquida também é muito fraca.

Motor de torque

Um motor de torque é uma forma especializada de motor elétrico que pode operar indefinidamente enquanto parado, ou seja, com o rotor bloqueado, sem causar danos. Neste modo de operação, o motor aplicará um torque constante à carga (daí o nome).

Uma aplicação comum de um motor de torque seria os motores de bobina de alimentação e coleta em uma unidade de fita. Nesta aplicação, conduzida a partir de uma baixa voltagem, as características destes motores permitem uma tensão de luz relativamente constante a ser aplicada à fita, quer o cabrestante esteja ou não a passar a fita pelas cabeças da fita. Impulsionados por uma tensão mais alta (e, portanto, proporcionando um torque mais alto), os motores de torque também podem alcançar operação de avanço rápido e rebobinamento sem a necessidade de qualquer mecanismo adicional, como engrenagens ou embreagens. No mundo dos jogos de computador, os motores de torque são usados em volantes com realimentação de força.

Outra aplicação comum é o controle do acelerador de um motor de combustão interna em conjunto com um regulador eletrônico. Neste uso, o motor trabalha contra uma mola de retorno para mover o acelerador de acordo com a saída do regulador. O último monitora a velocidade do motor contando pulsos elétricos do sistema de ignição ou de um coletor magnético e, dependendo da velocidade, faz pequenos ajustes na quantidade de corrente aplicada ao motor. Se o motor começar a desacelerar em relação à velocidade desejada, a corrente será aumentada, o motor irá desenvolver mais torque, puxando contra a mola de retorno e abrindo o acelerador. Se o motor funcionar muito rápido, o regulador reduzirá a corrente que está sendo aplicada ao motor, fazendo com que a mola de retorno se afaste e feche o acelerador.

Motor síncrono

Um motor elétrico síncrono é um motor CA que se distingue por um rotor girando com bobinas passando por ímãs na mesma velocidade que o CA e resultando em um campo magnético que o impulsiona. Outra maneira de dizer isso é que ele tem zero deslizamento sob condições operacionais normais. Compare isso com um motor de indução, que deve deslizar para produzir torque. Um tipo de motor síncrono é como um motor de indução, exceto que o rotor é excitado por um campo DC. Anéis deslizantes e escovas são usados para conduzir corrente ao rotor. Os pólos do rotor se conectam entre si e se movem na mesma velocidade, daí o nome motor síncrono. Outro tipo, para o torque de baixa carga, tem planos de aterramento em um rotor de gaiola de esquilo convencional para criar pólos discretos. Ainda outro, tal como feito por Hammond para seus relógios anteriores à Segunda Guerra Mundial, e nos órgãos mais antigos de Hammond, não tem enrolamentos de rotor e pólos discretos. Não é auto-partida. O relógio requer a partida manual por um pequeno botão na parte de trás, enquanto os órgãos Hammond mais antigos tinham um motor de partida auxiliar conectado por um interruptor acionado manualmente por mola.

Finalmente, os motores síncronos de histerese tipicamente são (essencialmente) motores bifásicos com um capacitor de mudança de fase para uma fase. Eles começam como motores de indução, mas quando a taxa de escorregamento diminui o suficiente, o rotor (um cilindro liso) fica temporariamente magnetizado. Seus pólos distribuídos o fazem agir como um motor síncrono de ímã permanente (PMSM). O material do rotor, como o de uma unha comum, permanecerá magnetizado, mas também pode ser desmagnetizado com pouca dificuldade. Uma vez em funcionamento, os pólos do rotor ficam no lugar; eles não se movem.

Motores de temporização síncronos de baixa potência (como aqueles para relógios elétricos tradicionais) podem ter rotores de copo externo de ímã permanente multipolos e usar bobinas de sombreamento para fornecer torque de partida. Os motores de relógio da Telechron têm pólos sombreados para o torque de partida e um rotor de anel de dois raios que funciona como um rotor discreto de dois polos.

Máquina elétrica de alimentação dupla

Motores elétricos de alimentação dupla têm dois conjuntos de enrolamentos multifásicos independentes, que contribuem com energia ativa (ou seja, trabalho) para o processo de conversão de energia, com pelo menos um dos conjuntos de bobinas controlados eletronicamente para operação com velocidade variável. Dois conjuntos independentes de enrolamento multifásico (isto é, armadura dupla) são o máximo fornecido em um único pacote sem duplicação de topologia. Os motores elétricos de alimentação dupla são máquinas com uma faixa de velocidade de torque constante efetiva que é duas vezes a velocidade síncrona para uma determinada freqüência de excitação. Isso é duas vezes a faixa de velocidade de torque constante que as máquinas elétricas alimentadas individualmente, que possuem apenas um conjunto de enrolamento ativo.

Um motor de alimentação dupla permite um conversor eletrônico menor, mas o custo do enrolamento do rotor e dos anéis coletores pode compensar a economia nos componentes eletrônicos de potência. Dificuldades com o controle de velocidade perto de aplicações de limite de velocidade síncrona.