O FFF (Fused Filament Fabrication) é um processo de impressão 3D que utiliza um filamento contínuo de um material termoplástico. Isto é alimentado a partir de uma bobina grande, através de uma cabeça extrusora de impressora aquecida e em movimento. O material fundido é forçado para fora do bocal da cabeça de impressão e é depositado na peça em crescimento. A cabeça é movida, sob controle do computador, para definir a forma impressa. Normalmente a cabeça se move em camadas, movendo-se em duas dimensões para depositar um plano horizontal de cada vez, antes de se mover um pouco para cima para começar uma nova fatia. A velocidade da cabeça da extrusora também pode ser controlada, para parar e iniciar a deposição e formar um plano interrompido sem amarrar ou driblar entre as seções. A fabricação de filamentos fundidos foi cunhada pelos membros do projeto RepRap para dar uma frase que seria legalmente irrestrita em seu uso, dadas as patentes que cobrem a modelagem de deposição fundida (FDM).

A impressão por filamento fundido é agora o processo mais popular (por número de máquinas) para impressão 3D de qualidade. Outras técnicas, como a fotopolimerização e a sinterização em pó, podem oferecer melhores resultados, porém seus custos são bastante aumentados.

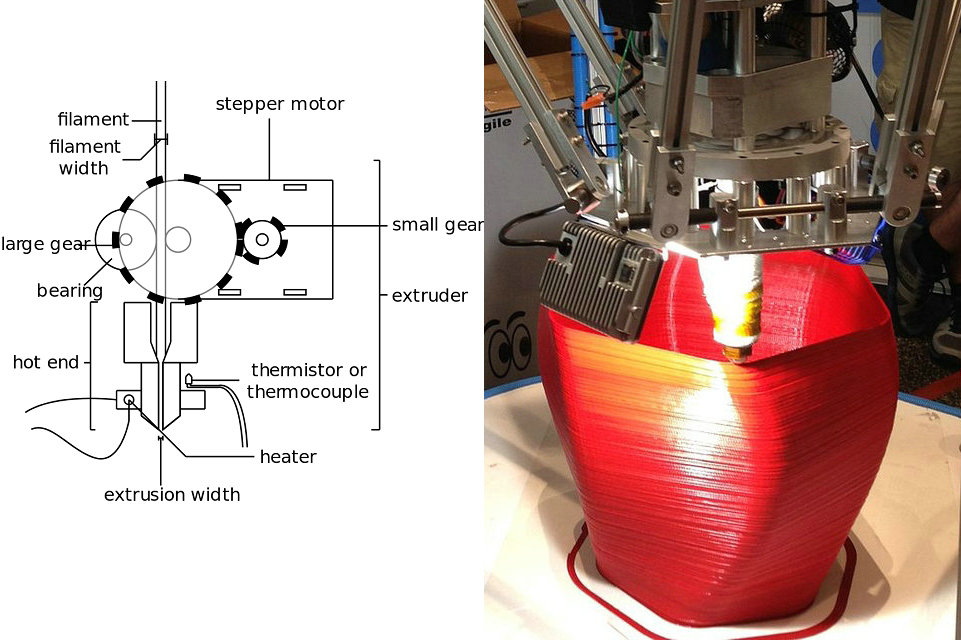

A cabeça de impressão 3D ou extrusora de impressora 3D faz parte da impressão de material de extrusão responsável pela fusão da matéria-prima e sua formação em um perfil contínuo. Uma ampla variedade de materiais é extrudada, incluindo termoplásticos, como acrilonitrila butadieno estireno (ABS), ácido polilático (PLA), poliestireno de alto impacto (HIPS), poliuretano termoplástico (TPU), poliamidas alifáticas (nylon) e recentemente também PEEK. Materiais do tipo pasta, como cerâmica e chocolate, podem ser extrudidos usando o processo de filamento fundido e uma extrusora de pasta.

Introdução

A manufatura aditiva (AM), também conhecida como impressão 3D, envolve a fabricação de uma peça, depositando o material camada por camada. Existe uma ampla gama de diferentes tecnologias AM que podem fazer uma parte camada por camada, incluindo extrusão de material, jateamento de ligantes, jateamento de material e deposição de energia direcionada.

Esses processos têm tipos variados de extrusoras e extrusam diferentes materiais para alcançar o produto final usando a adição de camada por camada de abordagem de material. O liquidificador de impressora 3D é o componente usado predominantemente na impressão do tipo material-extrusão.

Extrusão

A extrusão na impressão 3D usando a extrusão de material envolve uma extremidade fria e uma extremidade quente.

A extremidade fria é parte de um sistema extrusor que puxa e alimenta o material do carretel e o empurra para a extremidade quente. A extremidade fria é principalmente baseada em engrenagens ou em rolos, fornecendo torque ao material e controlando a taxa de alimentação por meio de um motor de passo. Por este meio, a taxa de processo é controlada.

A extremidade quente é a parte ativa que também hospeda o liquefator da impressora 3D que derrete o filamento. Permite que o plástico derretido saia do bocal pequeno para formar uma camada fina e pegajosa de plástico que irá aderir ao material em que é colocado. a extremidade quente consiste em uma câmara de aquecimento e um bocal. O orifício na ponta (bico) tem um diâmetro entre 0,3 mm e 1,0 mm. Diferentes tipos de bicos e métodos de aquecimento são usados dependendo do material a ser impresso.

Alguns tipos de máquinas de impressão 3-D podem ter um tipo diferente de sistema de extrusão que pode não ter uma câmara de aquecimento – o calor é fornecido por outra fonte, por exemplo, um laser.

montagem xtruder para o resto da máquina

As maneiras como os extrusores são montados no resto da máquina evoluíram ao longo do tempo para padrões de montagem informais. Esses padrões informais incluem:

Padrão Vertical X Axis

Montagem de extrusora de encaixe rápido

Montagem OpenX

etc.

Esses padrões de fator permitem que novos projetos de extrusores sejam testados em estruturas de impressoras existentes e novos projetos de estruturas de impressoras usem extrusoras existentes.

Modelagem de depósito fundido

A modelagem de deposição fundida (FDM) é uma tecnologia de manufatura aditiva (AM) comumente usada para modelagem, prototipagem e aplicações de produção como marca registrada da Stratasys Inc .. É uma das técnicas usadas para impressão 3D. O FDM trabalha com um princípio “aditivo” ao depositar o material em camadas; um filamento de plástico ou fio de metal é desenrolado de uma bobina e fornece material para produzir uma peça. Assim, o FDM também é conhecido como uma tecnologia AM baseada em sólido.

História

A modelagem de deposição por fusão (FDM) foi desenvolvida por S. Scott Crump no final da década de 1980 e foi comercializada em 1990 pela Stratasys. Com o vencimento da patente US 5121329 A sobre esta tecnologia, existe agora uma grande comunidade de desenvolvimento de código aberto (chamada RepRap), bem como variantes comerciais e DIY, que utilizam este tipo de impressora 3D. Isso levou a uma queda nos preços de duas ordens de magnitude desde a criação desta tecnologia.

Processo

O FDM começa com um processo de software que processa um arquivo STL (formato de arquivo STereoLithography), dividindo e orientando matematicamente o modelo para o processo de construção. Se necessário, estruturas de suporte podem ser geradas. A máquina pode dispensar vários materiais para atingir objetivos diferentes:

Pode-se usar um material para construir o modelo.

Use outro como uma estrutura de suporte solúvel.

Pode-se usar várias cores do mesmo tipo de termoplástico no mesmo modelo.

O modelo ou parte é produzido por extrusão de pequenas cordas achatadas de material fundido para formar camadas, à medida que o material endurece imediatamente após a extrusão do bocal.

Um filamento de plástico é desenrolado de uma bobina e fornece material para um bocal de extrusão que pode ligar e desligar o fluxo. Normalmente, há uma unidade controlada com precisão que empurra o filamento para o bico.

O bocal é aquecido para derreter o material. Os termoplásticos são aquecidos bem além de sua temperatura de transição vítrea e são então depositados por uma cabeça de extrusão.

O bocal pode ser movido nas direções horizontal e vertical por um mecanismo controlado numericamente. O bocal segue um caminho de ferramenta controlado por um pacote de software de fabricação assistida por computador (CAM), e a peça é construída de baixo para cima, uma camada por vez. Motores de passo ou servo motores são tipicamente empregados para mover a cabeça de extrusão. O mecanismo usado é frequentemente um projeto retilíneo XYZ, embora outros projetos mecânicos, como o deltabot, tenham sido empregados.

Embora, como tecnologia de impressão, o FDM seja muito flexível e seja capaz de lidar com pequenas saliências pelo suporte de camadas inferiores, o FDM geralmente tem algumas restrições sobre a inclinação da saliência e não pode produzir estalactites não suportadas.

Estão disponíveis inúmeros materiais, como Acrilonitrilo-Butadieno-Estireno (ABS), Ácido Poliláctico (PLA), Policarbonato (PC), Poliamida (PA), Poliestireno (PS), Lignina, Borracha, entre muitos outros, com diferentes trade-offs entre força e propriedades de temperatura. Além disso, até mesmo a cor de um dado material termoplástico pode afetar a resistência do objeto impresso. Recentemente, uma empresa alemã demonstrou pela primeira vez a possibilidade técnica de processar o PEEK granular em forma de filamento e imprimir peças 3D a partir do material de filamento usando a tecnologia FDM.

Durante o FDM, o polímero derretido quente é exposto ao ar. Operar o processo FDM dentro de uma atmosfera de gás inerte, como nitrogênio ou argônio, pode aumentar significativamente a aderência da camada e leva a melhores propriedades mecânicas dos objetos impressos em 3D. Um gás inerte é usado rotineiramente para evitar a oxidação durante a sinterização seletiva a laser.

Processo geral

A geometria de fluxo da extrusora, o método de aquecimento e o comportamento do fluxo de fusão de um fluido não-Newtoniano são de principal consideração na peça.

Um filamento de plástico é fornecido a partir de um carretel, seja comercialmente disponível ou feito em casa, e alimentado em um liquidificador aquecido onde é derretido. Este fundido é então extrudido por um bocal enquanto o filamento de entrada, ainda em fase sólida, atua como um “êmbolo”.

O bocal é montado em um estágio mecânico, que pode ser movido no plano xy. À medida que o bocal é movido sobre a mesa em uma geometria prescrita, ele deposita uma fina camada de plástico extrudado, chamada de “estrada”, que solidifica rapidamente ao entrar em contato com o substrato e / ou estradas depositadas anteriormente.

Camadas sólidas são geradas seguindo um movimento de rasterização, onde as estradas são depositadas lado a lado dentro de um limite de domínio envolvente.

Quando uma camada é concluída, a plataforma é abaixada na direção z para iniciar a próxima camada. Esse processo continua até que a fabricação do objeto seja concluída.

Para uma ligação bem sucedida das estradas no processo, o controle do ambiente térmico é necessário. Portanto, o sistema é mantido dentro de uma câmara, mantida a uma temperatura imediatamente abaixo do ponto de fusão do material depositado.

Física

Durante a extrusão, o filamento termoplástico é introduzido por pressão mecânica a partir de rolos, no liquidificador, onde se funde e é então extrudado. Os rolos são o único mecanismo de acionamento no sistema de fornecimento de material, portanto o filamento está sob tensão de tração a montante do rolo e sob compressão no lado a jusante atuando como um êmbolo. Portanto, o estresse de compressão é a força motriz por trás do processo de extrusão.

A força necessária para a extrusão do material fundido deve ser suficiente para superar a queda de pressão no sistema, que depende estritamente das propriedades viscosas do material fundido e da geometria do fluxo do líquido e do bocal. O material fundido é submetido a deformação de cisalhamento durante o fluxo. O comportamento de afinamento de cisalhamento é observado na maioria dos materiais usados neste tipo de impressão 3D. Isso é modelado usando a lei de potência para fluidos newtonianos generalizados.

A temperatura é regulada pela entrada de calor dos aquecedores elétricos das bobinas. O sistema ajusta continuamente a potência fornecida às bobinas de acordo com a diferença de temperatura entre o valor desejado e o valor detectado pelo termopar, formando um loop de Feedback Negativo. Isso é semelhante à taxa de fluxo de calor no tubo cilíndrico.

Aplicações comerciais

O FDM, uma forma proeminente de prototipagem rápida, é usado para prototipagem e manufatura rápida. A prototipagem rápida facilita o teste iterativo e, para execuções muito curtas, a fabricação rápida pode ser uma alternativa relativamente barata.

A FDM utiliza os termoplásticos PLA, ABS, ABSi, polifenilsulfona (PPSF), policarbonato (PC), PETG e Ultem 9085, entre outros. Estes materiais são utilizados pelas suas propriedades de resistência ao calor. O Ultem 9085 também exibe retardante de fogo, tornando-o adequado para aplicações aeroespaciais e de aviação.

O FDM também é usado em andaimes de prototipagem para aplicações de engenharia de tecidos médicos.

Aplicativos gratuitos

Vários projetos e empresas estão se esforçando para desenvolver impressoras 3D acessíveis para uso em desktops domésticos. Grande parte deste trabalho foi conduzido e direcionado a comunidades de DIY / entusiasta / early adopter, com laços adicionais para as comunidades acadêmicas e hackers.

O RepRap é um dos projetos mais antigos da categoria desktop. O projeto RepRap tem como objetivo produzir uma impressora 3D de hardware livre e de código aberto (FOSH), cujas especificações completas são liberadas sob a Licença Pública Geral GNU, e que é capaz de se replicar imprimindo muitas de suas próprias peças (plásticas) para criar mais máquinas. RepRaps já foi mostrado para ser capaz de imprimir placas de circuito e peças metálicas.

Fab @ Home é o outro projeto de hardware opensource para impressoras 3D DIY.

Devido aos objetivos do FOSH do RepRap, muitos projetos relacionados usaram seu design como inspiração, criando um ecossistema de impressoras 3D relacionadas ou derivadas, a maioria das quais também são designs de código aberto. A disponibilidade desses designs de código aberto significa que variantes de impressoras 3D são fáceis de inventar. A qualidade e a complexidade dos projetos de impressoras, no entanto, bem como a qualidade do kit ou produtos acabados, variam muito de projeto para projeto. Esse rápido desenvolvimento de impressoras 3D de código aberto está ganhando interesse em muitas esferas, pois permite a hipercondensação e o uso de projetos de domínio público para fabricar tecnologia apropriada de código aberto. Essa tecnologia também pode ajudar iniciativas de desenvolvimento sustentável, uma vez que as tecnologias são feitas de maneira fácil e econômica a partir de recursos disponíveis para as comunidades locais.

Custo da impressora 3D

O custo das impressoras 3D diminuiu drasticamente desde cerca de 2010, com máquinas que custavam US $ 20.000 agora custando menos de US $ 1.000. Por exemplo, a partir de 2017, várias empresas e indivíduos estão vendendo peças para construir vários projetos RepRap, com preços a partir de cerca de GB £ 99 / US $ 100. A impressora FDM para desktop mais vendida, Prusa i3 MK2, custa US $ 900 montada ou US $ 600 para kit de auto-montagem.

O projeto de fonte aberta Fab @ Home desenvolveu impressoras para uso geral com tudo o que pode ser extrudado através de um bocal, de chocolate a selante de silicone e reagentes químicos. As impressoras que seguem os projetos do projeto estão disponíveis desde os fornecedores em kits ou na forma pré-montada desde 2012 a preços na faixa de US $ 2000.

As impressoras LulzBot 3D fabricadas pela Aleph Objects são outro exemplo de uma aplicação de código aberto da tecnologia de modelagem de deposição fundida. O modelo topo de gama da linha LulzBot, a impressora TAZ inspira-se no design dos modelos RepRap Mendel90 e Prusa i3. A impressora 3D LulzBot é atualmente a única impressora no mercado a receber a certificação “Respeita sua Liberdade” da Free Software Foundation.

A partir de setembro de 2018, as impressoras estilo RepRap estão prontamente disponíveis em forma de kit através de varejistas on-line, como Amazon e eBay. Esses kits vêm completos com todas as peças necessárias para fazer uma impressora funcionando, muitas vezes incluindo arquivos eletrônicos para impressão de teste, bem como uma pequena quantidade de filamento de PLA. Uma impressora popular desta variedade é a Anet A8, que custa menos de US $ 200 e é capaz de imprimir objetos facilmente quando montada. O processo de montagem leva aproximadamente 6 a 8 horas no total e está bem documentado em sites de videografia, como o YouTube.

Desenvolvimento

A personalização de produtos voltada para o cliente e a demanda por economias de custo e tempo aumentaram o interesse na agilidade do processo de fabricação. Isso levou a melhorias nas tecnologias de RP e, em particular, na Modelagem de Deposição Fundida. O desenvolvimento de extrusoras está ocorrendo rapidamente devido ao movimento da impressora 3D de código aberto causado por produtos como o RepRap. Melhorias consistentes são vistas na forma de aumento da temperatura de aquecimento do liquidificador, o controle total e a precisão do processo e suporte aprimorado para uma ampla variedade de materiais para impressão, incluindo cerâmica.

As maneiras como os extrusores são montados na máquina também evoluíram ao longo do tempo para padrões de montagem informais. Esses padrões informais incluem o padrão Vertical X Axis, a montagem da extrusora Quick-fit, a montagem OpenX, etc.

Cinemática da cabeça de impressão

A maioria das impressoras de filamento fundido segue o mesmo design básico. Uma cama plana é usada como ponto de partida para a peça de impressão. Um pórtico acima disso leva a cabeça de impressão em movimento. O design do pórtico é otimizado para movimento principalmente nas direções X & Y horizontais, com uma subida lenta na direção Z conforme a peça é impressa. Os motores de passo acionam o movimento através de parafusos de avanço ou acionadores de correia dentada. É comum, devido às diferenças na velocidade de movimento, usar correias dentadas para os acionamentos X, Y e um fuso para Z. Algumas máquinas também têm movimento do eixo X no pórtico, mas movem a cama (e o trabalho de impressão) para Y Como, ao contrário dos cortadores a laser, as velocidades de movimentação da cabeça são baixas, os motores de passo são usados universalmente e não há necessidade de usar servomotores.

Muitas impressoras, originalmente aquelas influenciadas pelo projeto RepRap, fazem uso extensivo de componentes impressos em 3D em sua própria construção. Estes são tipicamente blocos de conectores impressos com uma variedade de furos angulares, unidos por uma haste roscada de aço barata. Isso torna uma construção barata e fácil de montar, permite facilmente juntas de estrutura não perpendiculares, mas requer acesso a uma impressora 3D. A noção de impressoras 3D “bootstrapping” como esta tem sido um tema dogmático dentro dos designs do RepRap. A falta de rigidez na haste também requer triangulação, ou dá o risco de uma estrutura de gantry que flexiona e vibra em serviço, reduzindo a qualidade de impressão.

Muitas máquinas usam agora quadros semifechados semelhantes a caixas de contraplacado cortado a laser, plástico ou chapa de aço prensada. Eles são baratos, rígidos e também podem ser usados como base para um volume de impressão embutido, permitindo que o controle de temperatura dentro dele controle a distorção do trabalho de impressão.

Um punhado de máquinas usa coordenadas polares, geralmente máquinas otimizadas para imprimir objetos com simetria circular. Estes têm um movimento de gantry radial e um leito rotativo. Embora existam algumas vantagens mecânicas potenciais para esse design na impressão de cilindros ocos, sua geometria diferente e a abordagem não mainstream resultante do planejamento de impressão ainda os impede de serem populares até o momento. Embora seja uma tarefa fácil para o planejamento de movimento de um robô converter de coordenadas cartesianas para polares, a obtenção de qualquer vantagem desse design também requer que os algoritmos de divisão de impressão estejam cientes da simetria rotacional desde o início.

Impressoras Rostock

Uma abordagem diferente é feita com as impressoras de padrão ‘Rostock’, baseadas em um mecanismo de robô delta. Estes têm um grande volume de impressão aberto com um robô delta de três braços montado no topo. Esse design do robô é conhecido por sua baixa inércia e capacidade de movimento rápido em um grande volume. Estabilidade e liberdade de vibração ao mover uma cabeça de impressão pesada no final de braços finos é um desafio técnico. Este projeto tem sido principalmente favorecido como um meio de ganhar um grande volume de impressão sem um pórtico grande e pesado.

À medida que a cabeça de impressão se move a distância de seu filamento da bobina de armazenamento para a cabeça também muda, a tensão criada no filamento é outro desafio técnico a ser superado para evitar afetar a qualidade de impressão.