Конструкция для производства присадок (DfAM или DFAM) является конструкцией для технологичности применительно к производству присадок (AM). Это общий тип методов проектирования или инструментов, в соответствии с которыми функциональные характеристики и / или другие ключевые аспекты жизненного цикла продукта, такие как технологичность, надежность и стоимость, могут быть оптимизированы с учетом возможностей технологий производства присадок.

Эта концепция возникает из-за огромной свободы дизайна, предоставляемой технологиями AM. Чтобы воспользоваться всеми преимуществами уникальных возможностей от процессов АМ, необходимы методы или инструменты DFAM. Типичные методы или инструменты DFAM включают оптимизацию топологии, проектирование многомасштабных структур (решетчатых или ячеистых структур), многоуровневое проектирование, массовую настройку, консолидацию компонентов и другие методы проектирования, которые могут использовать функции с поддержкой AM.

DFAM не всегда отделен от более широкого DFM, так как создание многих объектов может включать как аддитивные, так и субтрактивные шаги. Тем не менее, название «DFAM» имеет ценность, поскольку оно фокусирует внимание на том, как коммерциализация AM в производственных ролях — это не просто вопрос о том, как переключать существующие части с субтрактивного на добавку. Скорее, речь идет о перепроектировании целых объектов (сборок, подсистем) с учетом новообретенной доступности передовых АМ. То есть, это связано с перепроектированием их, потому что их весь более ранний дизайн, включая даже то, как, почему и в каких местах они были первоначально разделены на отдельные части, был задуман в рамках ограничений мира, где продвинутый AM еще не существовал. Таким образом, вместо того, чтобы просто модифицировать существующий дизайн детали, чтобы позволить ему быть добавленным, полноценная DFAM включает такие вещи, как переосмысливание общего объекта, так что оно имеет меньше частей или новый набор деталей с существенно разными границами и соединениями. Таким образом, объект больше не может быть сборкой вообще или может быть сборкой со множеством деталей. В 2010 году появилось много примеров такого глубоко укоренившегося практического влияния DFAM, поскольку AM значительно расширяет свою коммерциализацию. Например, в 2017 году GE Aviation сообщила, что использовала DFAM для создания вертолетного двигателя с 16 частями вместо 900, что в значительной степени повлияло на снижение сложности цепей поставок. Именно этот радикальный переосмысленный аспект привел к таким темам, как «DFAM требует« нарушения корпоративного уровня ». Другими словами, разрушительное нововведение, которое может позволить AM, может логически распространяться по всему предприятию и цепочке поставок, а не просто менять макет на цехе машинного цеха.

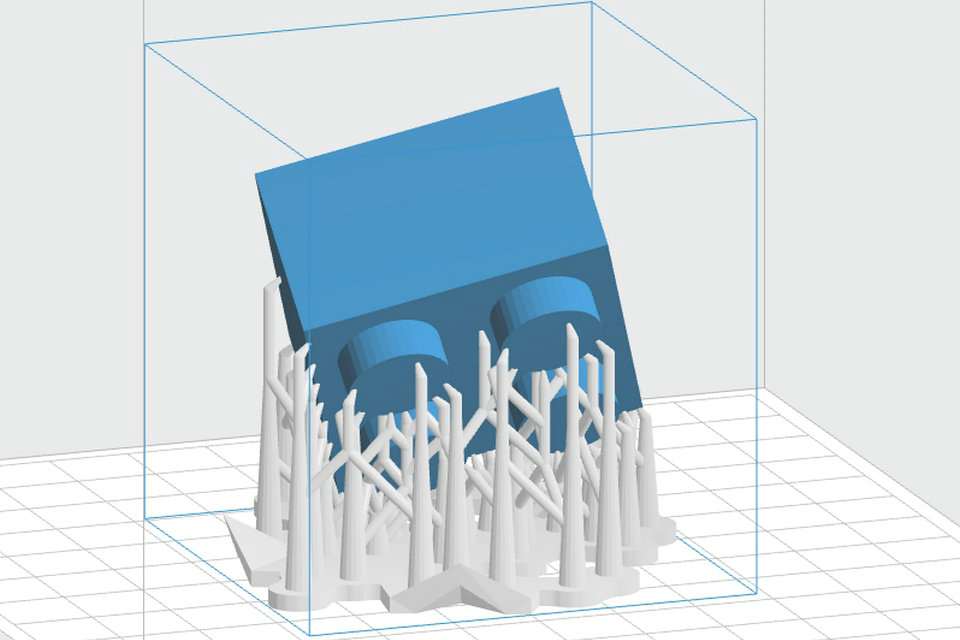

DFAM включает в себя как широкие темы (которые применяются ко многим процессам AM), так и оптимизации, специфичные для конкретного процесса AM. Например, анализ DFM для стереолитографии максимизирует DFAM для этой модальности.

Задний план

Присадочное производство определяется как процесс соединения материала, посредством чего продукт может быть непосредственно изготовлен из его трехмерной модели, обычно слоя на слое. По сравнению с традиционными технологиями производства, такими как CNC-обработка или литье, процессы AM имеют несколько уникальных возможностей. Это позволяет изготавливать детали со сложной формой, а также сложное распределение материала. Эти уникальные возможности значительно увеличивают свободу дизайна для дизайнеров. Однако они также приносят большую проблему. Традиционный дизайн для изготовления (DFM) правил и руководств, глубоко укорененных в сознании дизайнеров и строго ограничивающих дизайнеров для дальнейшего улучшения функциональных характеристик продукта, используя преимущества этих уникальных возможностей, создаваемых процессами AM. Кроме того, традиционным инструментам CAD, основанным на характеристиках, также сложно справиться с нерегулярной геометрией для улучшения функциональных характеристик. Чтобы решить эти проблемы, необходимы методы или инструменты проектирования, чтобы помочь разработчикам воспользоваться всеми преимуществами свободы дизайна, обеспечиваемыми процессами AM. Эти методы или инструменты проектирования могут быть отнесены к категории «Дизайн для аддитивного производства»

методы

Оптимизация топологии

Оптимизация топологии — это метод структурной оптимизации, который может оптимизировать компоновку материалов в рамках заданного пространства дизайна. По сравнению с другими типичными методами структурной оптимизации, такими как оптимизация размеров или оптимизация формы, оптимизация топологии может обновлять как форму, так и топологию детали. Однако сложные оптимизированные формы, полученные при оптимизации топологии, всегда являются головной болью для традиционных производственных процессов, таких как обработка с ЧПУ. Чтобы решить эту проблему, для получения результата оптимизации топологии можно применить процессы производства добавки. Однако следует заметить, что в процессе оптимизации топологии необходимо учитывать некоторые производственные ограничения, такие как минимальный размер элемента. Так как оптимизация топологии может помочь дизайнерам получить оптимальную сложную геометрию для аддитивного производства, эту технику можно рассматривать как один из методов DFAM.

Конструкция многомасштабной структуры

Благодаря уникальным возможностям АМ-процессов могут быть реализованы детали с многомасштабными сложностями. Это обеспечивает отличную свободу дизайна для дизайнеров для использования клеточных структур или структур решетки на микро- или мезомасштабных камерах для предпочтительных свойств. Например, в аэрокосмическом поле могут быть использованы решетчатые структуры, изготовленные методом АМ, для снижения веса. В биомедицинской области биоимплантат из решетчатых или клеточных структур может усилить остеоинтеграцию.

Многослойная конструкция

Части с многокомпонентным или сложным распределением материалов могут быть достигнуты с помощью процессов производства присадок. Чтобы помочь дизайнерам воспользоваться этим преимуществом, было предложено несколько методов проектирования и моделирования для поддержки разработки части с несколькими материалами или функционально градиентными материалами. Эти методы проектирования также создают проблему для традиционной системы САПР. Большинство из них могут заниматься только однородными материалами.

Дизайн для массовой настройки

Так как присадочное производство может напрямую изготовлять детали из цифровой модели продуктов, это значительно сокращает затраты и время на производство индивидуальных продуктов. Таким образом, как быстро создавать персонализированные части становится центральной проблемой для массовой настройки. Было предложено несколько методов проектирования, чтобы помочь дизайнерам или пользователям легко получить настроенный продукт. Эти методы или инструменты также можно рассматривать как методы DFAM.

Консолидация деталей

Из-за ограничений традиционных методов производства некоторые сложные компоненты обычно разделяются на несколько частей для удобства изготовления, а также сборки. Эта ситуация была изменена с использованием технологий производства присадок. Некоторые тематические исследования были сделаны, чтобы показать, что некоторые части оригинального дизайна могут быть объединены в одну сложную часть и изготовлены с использованием процессов производства присадок. Этот процесс перепроектирования можно назвать консолидацией компонентов. Исследование показывает, что консолидация деталей не только уменьшит количество деталей, но и улучшит функциональные характеристики продукта. Методы проектирования, которые могут помочь проектировщикам выполнить консолидацию деталей, также могут рассматриваться как тип методов DFAM.